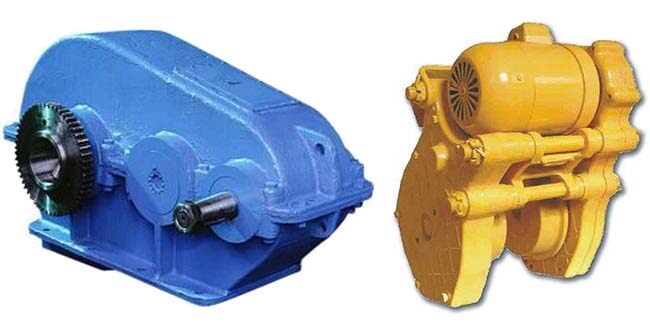

Использование редукторов на производстве

Редуктор механический – составная часть привода машин, предназначенная для уменьшения скорости вращения и увеличения крутящего момента. Механизм передает вращение двигателя рабочему органу через зубчатые передачи, эффективность которых превосходит другие передачи – цепные и клиноременные за счет малого трения скольжения. Типичный представитель этого семейства – имеет коэффициент полезного действия 98%. Закрытый корпус таких устройств обеспечивает лучшие условия работы, смазку за счет разбрызгивания масла шестернями. Низкие потери энергии на трение обуславливают отсутствие перегрева деталей, чем обеспечивается длительная эксплуатация редукторов.

Эксплуатационные качества редукторов с зубчатыми передачами позволяют использовать их в неблагоприятных условиях производства. Длительная работа без остановок, многократные пуски и остановки, реверсивная работа – все режимы доступны неприхотливым и устойчивым механизмам.

Цилиндрические редукторы производят с зубчатыми колесами нескольких типов; прямозубые просты в изготовлении, но наиболее шумны; из-за возникающей вибрации у них повышенный износ. Косозубые производить сложнее, но они меньше шумят и не так быстро изнашиваются. Минус таких колес в возникновении осевого усилия; установка двух колес с разным наклоном зубьев (шевронная передача) нивелирует недостаток.

Редукторы соединяются с двигателями посредством специальных деталей – муфт; оси должны строго совпадать. Отсюда требование к установке редуктора и двигателя на общей платформе для обеспечения центровки. Отсутствие осевого биения – непременное условие безаварийной эксплуатации приводов рабочих машин. Проверка совпадения осей редуктора и двигателя должна выполняться регулярно в порядке планово-предупредительного обслуживания. Цилиндрический имеет гарантированный ресурс работы 25 тысяч часов, или почти 3 года; однако регулярное обслуживание агрегата необходимо.

При ежесменном осмотре проверяется уровень масла и отсутствие течи; оценивается шум при работе. Техническое обслуживание через 1000 часов (либо 3 месяца) – то же самое и замена масла; через 2000 часов (2 раза в год) выполняется предыдущий объем работ, а также проверяются все болтовые соединения и состояние подшипниковых узлов. Выработка 80% гарантийного ресурса влечет необходимость проведения диагностики состояния зубчатых передач и подшипников методом вибрационной диагностики.