Разработка автоматизированного стенда для исследования плазменных процессов синтеза нанопорошков

1. Введение.

В Институте металлургии РАН возникла необходимость модернизации оборудования стенда для исследования плазменных процессов синтеза нанопорошков. Основным узлом стенда является плазмотрон, в дуговом разряде которого создаются условия для синтеза металлических порошков нанометровой дисперсии. Сотрудники ИМЕТ РАН обратились в "Техно-центр РУДН" с просьбой обеспечить создание системы автоматизированного управления и сбора данных.

Кратко постановка задачи создания автоматизированного комплекса сводится к разработке и интеграции в существующую силовую схему нескольких независимых систем.

1) Система приготовления газовых смесей - осуществляет управление массовым расходом газа одновременно в нескольких технологических газовых линиях; мониторинг давлений в газовых линиях; отображение и архивацию данных о состоянии давлений и расходов газов; отслеживание и оповещение оператора о внештатных ситуациях в системе газосмешения.

2) Система пуска, остановки и контроля характеристик дугового разряда в плазмотроне - обеспечивает измерение тока и напряжения дугового разряда; отключение чувствительного оборудования при пуске плазмотрона мощным осциллятором; мониторинг срыва разряда и безопасное отключение установки; отображение и архивацию измеренных значений токов и напряжений.

3) Система подачи и дозировки материала - обеспечивает выбор материала; описание физических свойств материала с указанием его дисперсных характеристик; предустановку параметров двигателя и редуктора дозатора материала; определение расхода материала; сохранение установок дозатора и расчетного значения расхода в архиве результатов измерений.

4) Система управления вспомогательными технологическими устройствами - обеспечивает включение насоса и вспомогательных клапанов; установление режимов работы крыльчатки и поршня дозатора; управление исполняющими устройствами сбора нанопорошка, осевшего на стенках камер и фильтрах, а также устройством очистки сопла плазмотрона.

5) Система охлаждения - обеспечивает мониторинг расхода охлаждающей жидкости в нескольких каналах охлаждения; измерение температуры охлаждающей жидкости на входе и выходе каждого из каналов; отображение и архивацию результатов измерений температур и расходов жидкости; блокировку пуска плазмотрона в отсутствие циркуляции охлаждающей жидкости; отслеживание и оповещение оператора о внештатных ситуациях в системе охлаждения.

6) Дополнительная система мониторинга температуры - обеспечивает вспомогательные каналы для измерения температуры в произвольных точках системы; отображение и архивацию результатов измерений температуры.

2. Результаты работы.

С учетом низких требований к частоте дискретизации по каждому из измерительных каналов (10 отсчетов в секунду), в качестве платформы для создания автоматизированного комплекса было выбрано шасси Field Point. Два рабочих окна интерфейса управляющей программы приведены на рис. 1.

Рис. 1. Два рабочих окна интерфейса управляющей программы.

Разработанная измерительная система обеспечивает:

• Регулировку и измерение расходов газов по пяти газовым каналам в пяти диапазонах: 0..10 л/мин, 0..20 л/мин, 0..30 л/мин, 0..40 л/мин и 0..50 л/мин, соответственно. Погрешность измерений не превышает 1% верхнего предела диапазона. Выбор газа осуществляется независимо для каждого газового канала пользователем из списка: воздух, азот, аргон, кислород, водород, гелий, углекислый газ, метан, пропан, оксид азота, угарный газ (рис. 2,а). Предусмотрена возможность выбора пользователем единиц измерения расхода газов из списка: л/мин, м3/час. Использование анемометрических преобразователей в каналах измерения массового расхода газов диктует необходимость независимой калибровки по каждому из рабочих газов. Калибровочные коэффициенты, соответствующие относительной теплоемкости каждого из газов по сравнению с сухим воздухом, настраиваются независимо и сохраняются в файле начальных установок. Предусмотрена возможность активации и отключения каждого из каналов как на стадии подготовки к пуску, так и в ходе измерений. Динамическая картина расходов по каждому из активированных каналов отображается графически с возможностью изменения масштабов по обеим осям. Рядом с графиком расхода по каждому из активированных каналов отображается род газа, уставка и текущее значение расхода. Если разница уставки и измеренного значения расхода превышает заданный оператором порог, включается тревожный сигнал.

• Измерение избыточного давления в газовых линиях (см. рис. 1) в диапазоне 0..5 бар с погрешностью не более 0,5% от верхнего предела диапазона. Измерения проводятся только в активированных газовых линиях. Измеренные значения отображаются графически и численно с указанием рода газа.

• Измерение расхода охлаждающей жидкости по трем каналам в проточной схеме с подключением к водяной магистрали. Диапазон измеряемых расходов составляет 0..60 л/ч. Погрешность измерения не превышает 1% верхнего предела. Расход жидкости калибруется независимо по каждому каналу с возможностью сохранения калибровочных предустановок. Единицы измерения расхода воды выбираются пользователем из списка: л/ч, г/с. При снижении расхода жидкости относительно начального значения на 10% генерируется тревожный сигнал системы охлаждения. Предусмотрена возможность отключения этого сигнала оператором в случае, если динамика падения давления в питающей магистрали не носит катастрофический характер. При этом фиксируется текущее значение расхода воды, с которым в дальнейшем происходит аналогичное сравнение.

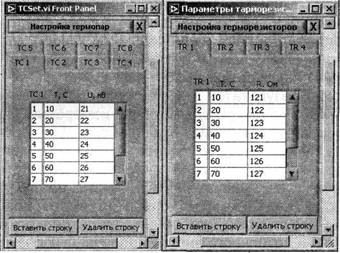

• Измерение температуры охлаждающей жидкости на входе и выходе каждого из каналов системы охлаждения. Единицы измерения температуры выбираются пользователем из списка: °С, Т, К. Предусмотрена калибровка применяемых термометров сопротивления независимо по каждому из каналов (см. рис. 2,6).

а)

б)

Рис. 2. Возможности интерфейса а) выбор рода газа; б) настройка термодатчиков

• Измерение тока в цепи плазмотрона в диапазоне 0..100 А и анодного напряжения в диапазоне 0..600 В. Погрешность измерения каждого из параметров не превышает 2% верхнего предела.

• Измерение температур в произвольных точках системы по восьми вспомогательным каналам. Каждая из термопар калибруется независимо (см. рис. 2,6).

• Расчет энтальпии плазменной струи на основании измеренных значений расходов газов, расхода и температур охлаждающей жидкости на входе и выходе плазмотрона и камеры смешения.

• Все измеренные и расчетные значения отображаются графически и численно и сохраняются в архиве результатов измерений.

• Управление дозатором материала и вспомогательными технологическими устройствами (насос, клапаны, система сбора нанопророшка, система очистки сопла и др.)

При создании интерфейса управляющей программы особое внимание было уделено удобству настройки каждой из описанных подсистем. Настройка может проводиться непосредственно перед циклом измерений. Предусмотрена возможность автоматического считывания настроек последнего проведенного цикла измерений. Каждая из подсистем настраивается независимо и в произвольном порядке за исключением системы охлаждения, которая настраивается при каждом пуске плазмотрона в обязательном порядке. В противном случае запуск плазмотрона блокируется. Это позволяет избежать поджига дуги в отсутствие охлаждения, что может привести к разрушению деталей катодного узла.

Кроме того, инертность тепловых процессов вследствие большой теплоемкости соответствующих узлов стенда и сравнительно невысокие измеряемые температуры позволяют проводить точную калибровку термопар и терморезисторов методом термостатирования. При этом калибровочная кривая с высокой степенью достоверности может быть задана кусочно-ломаной аппроксимацией во всем диапазоне. В разработанной программе для калибровки каждого из температурных каналов оператор заполняет соответствующую таблицу (см. рис. 2,6). Вызов калибровочных таблиц производится непосредственно из окна основной программы

нажатием кнопки «НАСТРОЙКА». Количество отрезков кусочно-ломаной аппроксимации не ограничено и определяется оператором. Крайние отрезки определяют градиент калибровочной кривой за границами заданного в таблице диапазона. Предусмотрена возможность принятия одной градуировочной кривой для всех однотипных датчиков.

Архив результатов измерений представляет собой файлы, каждый из которых несет информацию об одном цикле измерений. Номер цикла и дата его проведения зашифрованы в названиях этих файлов. Для удобства работы с архивом измерений создана программа-симулятор, полностью повторяющая интерфейс основной программы. Используя эту программу, оператор симулирует ранее проведенные измерения, что позволяет ему вновь наблюдать динамику интересующих его процессов. Одновременно оператор имеет возможность работать с табличным файлом результатов измерений. Такой подход считается наиболее удобным при проведении детального анализа полученных результатов.

Для более подробного описания условий проведения эксперимента в основной программе предусмотрена возможность внесения кратких комментариев в специально отведенных полях. Эти комментарии также сохраняются в архиве измерений и отображаются в табличном файле результатов и при работе с программой симулятором.

3. Оборудование.

При разработке измерительного комплекса применялось следующее оборудование:

• ротаметрические датчики расхода воды Model 102 flo-sensors производства компании McMillan, погрешность измерения расхода не более 1%;

• регуляторы расхода газа марки SmartTrack C100L производства компании Sierra Instruments, нормально закрытые с шаговым приводом и анемометрическим преобразователем в цепи ПИД-регулятора, погрешность установления расхода не более 1%;

• датчики давления Карат-ДИ производства компании Metronic, погрешность измерения давления 0,5%;

• аппаратный комплекс производства компании National Instruments на базе шасси Field Point FP-2000.

Программное обеспечение автоматизированного измерительного комплекса разработано с использованием пакета LabVIEW 7.1 и модуля Real Time.

4. Заключение.

Все поставленные в рамках проекта задачи были успешно решены, а эти решения воплощены в единой системе автоматизированного управления и сбора данных. При решении настоящей задачи отработаны методы управления расходами и давлениями газов и жидкостей. Созданная система обеспечивает возможность приготовления смесей с высокой степенью точности пропорций. При использовании специфических датчиков и трубопроводов смешиваемые ингредиенты могут быть горючими, химически агрессивными, стерильными (и пр.) материалами. Отработана задача высокоточного многоканального измерения температуры с дружественной эргономичной системой градуировки.