Микрозондовая система для характеризации механических свойств материалов в наношкале

1. Постановка задачи.

Механические свойства большинства материалов испытывают значительные изменения в субмикронных масштабах, особенно сильные в областях с характерными размерами L ≤ 100 нм. Условия в пятне наноконтакта инициируют не только дислокационную пластичность и генерирование микротрещин, но и широкий спектр различных твердофазных реакций, таких как фазовые переходы, обусловленные контактным давлением и сдвиговыми напряжениями, образование контактных «перемычек», химические, механохимические, электрохимические и трибоэлектрические эффекты, явления, связанные с влажностью, сверхпроводимостью и т.д. В частности, высокая степень локализации деформации приводит к сильному ограничению возможностей пластической релаксации и большому упрочнению материала в зоне деформации, так что даже в мягких материалах напряжения могут приближаться к теоретическому пределу прочности (~ 0,1 модуля упругости), в то время как макроскопический предел текучести этих материалов в десятки - сотни раз ниже! Другими словами, в условиях единичного наноконтакта несущая способность материала может во много раз превышать его макроскопический предел текучести. Возникающие в подобных условиях высокие механические напряжения и градиенты напряжений и деформаций могут сильно влиять на механизмы пластического течения и структуру материала в субмикрообъеме.

Наряду с этим средствами нанотехнологии в настоящее время создаются объекты с размерами существенно меньше 1 мкм, и процесс миниатюризации продолжает ускоряться. Отсюда, с одной стороны, вытекает необходимость выяснения физических причин и механизмов масштабных эффектов и кинетических процессов в наноконтактах, а с другой - приобретает актуальность разработка методов и соответствующей аппаратуры для исследования и аттестации механических свойств нанообъектов, наноструктурированных материалов и изделий в том же субмикронном и нанометровом масштабе.

В качестве таких методов контроля и аттестации наиболее перспективным является использование неразрушающих зондовых методов механического тестирования как бесконтактного, так и силового характера. Бесконтактные методы реализуются в различных модах многофункциональных туннельных и атомно-силовых микроскопов [1], Силовой нанотестинг использует метод динамического (кинетического) наноиндентирования - мониторинга в реальном времени кинетики программируемого вдавливания в исследуемую поверхность хорошо аттестованного алмазного зонда-индентора [2]. Растущие потребности нанотехнологии и других высоких технологий, быстрое расширение номенклатуры и сфер применения наноструктурированных пленок, керамик и композитов обеспечили необычайную популярность силового нанотестинга в мировой науке и практике в последнее десятилетие [3]. Ряд известных фирм, разрабатывающих и выпускающих исследовательские приборы и испытательное оборудование (MTS, Hysitron, CSEM, Fischerscope, Shimadzu и др.) производят такие приборы - наноиндентометры мелкими сериями [4]. Однако они мало доступны для отечественных исследователей в силу высокой стоимости. В России соответствующее оборудование до сих пор серийно не производится.

Это стало основным побудительным мотивом разработки контрольно-измерительного комплекса с развитыми аналитическими возможностями на базе технологии локального силового воздействия для контроля параметров и характеризации керамических, композитных и низкоразмерных наноструктур.

2. Описание решения.

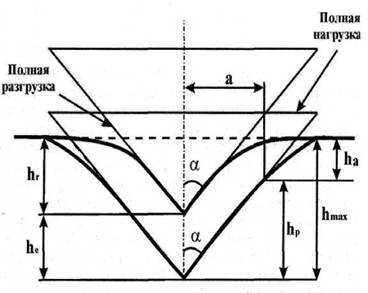

Метод наноиндентирования заключается в прецизионном локальном нагружении поверхности материала хорошо аттестованным зондом (обычно -алмазным индентором Берковича в форме правильной треугольной пирамиды) с одновременной непрерывной регистрацией кинетики его погружения с разрешением в доли нанометров (рис.1). Затем по этим данным строят Р - h диаграмму («усилие внедрения»-«глубина погружения», аналогичную по смыслу традиционной диаграмме (7 -£). Из диаграммы нагружения может быть извлечено около десятка параметров, характеризующих материал на нанометровом уровне (в том числе, и зависящие от времени параметры), а после специальной обработки - восстановлена и кривая о -£. Информационные возможности наноиндентирования приведены в таблице 1.

(а)

(б)

Рис. 1. Диаграмма непрерывного вдавливания индентора (а) и схема эволюции отпечатка индентора в процессе его нагружения - разгрузки (б).

В УИЦ «Нанотехнологии и наноматериалы» Тамбовского государственного университета разработана гамма методов и приборов для осуществления нанотестинга поверхности в широком диапазоне скоростей нагружения. Это позволяет производить комплексные исследования приповерхностных свойств массивных твердых тел, нанообъектов, гетероструктур, нанообластей с различным химическим и фазовым составом, тонких пленок и т.п., имея в распоряжении минимум материала.

Таблица 1. Информативные возможности наноиндентирования.

| Количественное измерение | Оценки, характеристики |

| 1. Твердость 2. Модуль Юнга 3. Вязкость разрушения 4. Локальный предел текучести 5. Энергию, поглощенную в цикле 6. Пористость 7. Подвижность дислокаций 8. Скорость ползучести и вязкоупругого восстановления 9. Моменты образования трещин |

1. Масштабные эффекты. 2. Полиморфные превращения. 3. Адгезию, толщину, механические свойства тонких пленок и покрытий. 4. Анизотропию механических свойств. 5. Нанофазные и высокоградиентные материалы. 6. Времязависимые характеристики. 7. Внутренние напряжения. 8. Неустойчивости механического поведения. 9. Электрофизические, оптические, акустоэмиссионные явления. 10. Механизмы локальной пластической деформации, разрушения, износа. |

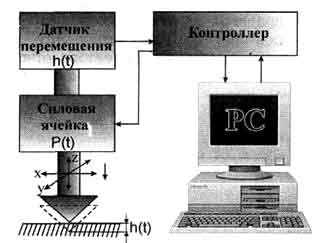

Как известно, для всех систем силового нанозондирования общим является обязательное наличие четырех основных узлов: нагружения индентора, регистрации его смещения, прецизионного позиционирования образца и компьютеризированного управления всеми основными процедурами (рис. 2а). Система силового привода обеспечивают нагрузку на индентор от долей мкН до сотен мН с дискретностью до единиц нН. Как правило, о величине нагрузки судят по величине тока, протекающего через активную катушку, а величину смещения штока измеряют при помощи дифференциального емкостного датчика, используя линейную зависимость емкости плоского конденсатора от расстояния между его обкладками. Разрешающая способность таких систем достигает 10-12 – 10-13 м, хотя на практике ограничивается величиной 0,1 нм вследствие неизбежных тепловых флуктуации и низкочастотных механических вибраций. Позиционирование образца в трех плоскостях осуществляется либо приводом на шаговых двигателях, либо пьезосканером с точностью не хуже 0,5 мкм. Наконец, весь цикл измерения в таких устройствах полностью автоматизирован и управляется компьютером через электронный контроллер.

3. Используемое оборудование и ПО.

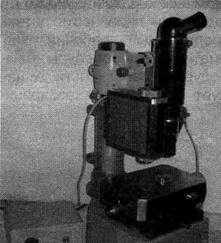

Разработанные приборы построены по модульному принципу и могут содержать различные узлы и модули (рис. 26). Возможно также оснащение стандартных приборов (металлографических и инструментальных микроскопов, микроинтерферометров, микротвердомеров типа ПМТ-3, атомно-силовых микроскопов) и программным обеспечением для придания им функций наноиндентометра. Наконец, в разработанном нами устройстве впервые для мониторинга и управления всеми рабочими циклами прибора, сбора и обработки экспериментальных данных использован программно-аппаратный комплекс LabVIEW с системой сбора данных DAQ NI-6221. С его помощью реализуются следующие основные функции прибора:

(а)

(б)

Рис. 2. Устройство и принцип действия (а) и внешний вид (б) микрозондовой системы для характеризации механических свойств материалов в наношкале.

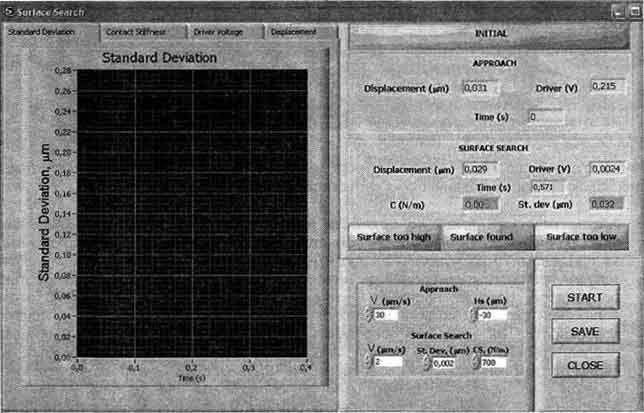

• Автоматический поиск поверхности исследуемого образца. При включении прибора индентор автоматически устанавливается в крайнее верхнее положение, за пределами окна чувствительности фотоприемника датчика смещения. При запуске программы измерений он начинает быстро сближаться с поверхностью до тех пор, пока не попадает в окно чувствительности датчика. В этом положении скорость сближения резко уменьшается - начинается цикл поиска поверхности. За счет использования обратной связи, по установленным предварительно критериям поиска, индентор находит поверхность, касаясь ее своим острым кончиком. В наладочном режиме, цикл функционирования прибора на этом завершается - параметры поиска поверхности определены и индентор возвращается в исходное состояние. В режиме измерений после определения поверхности автоматически начинается нагружение образца заранее сформированным импульсом силы, разгрузка образца и возврат индентора в исходное положение. На рис. 3 приведен интерфейс подпрограммы автоматического поиска поверхности и выбора критериев установки контакта.

• Выбор формы импульса нагружения. Благодаря использованию встроенного функционального генератора в приборе можно предварительно устанавливать и использовать разнообразные формы импульса нагружения: треугольную, прямоугольную, трапециидальную, экспоненциальную и др. Реализован также режим непрерывного измерения жесткости ("continuous stiffness measurement"), в котором на линейно изменяющийся основной сигнал накладываются малоамплитудные гармонические колебания с частотой, меньшей частоты собственных колебаний системы. Многоразрядный ЦАП используемого DAQ позволяет перекрывать диапазон исследовательских нагрузок по амплитуде от 1 мН до 5000 мН с дискретностью 0,1 мкН.

• Чувствительность канала регистрации смещения. В приборе используется фотоэлектронный способ прецизионного измерения как вертикального, так и латерального смещения штока с индентором. В коммерческих приборах аналогичного назначения датчики смещения обычно рассчитываются на максимальное смещение 20-50 мкм при разрешающей способности Ah << 0,05-1 нм. В данной конструкции, применение 16-битного АЦП в сочетании с многооконным фотодиодным регистратором смещения позволяет получить теоретическое разрешение по глубине в 0,1 нм. При этом большие размеры окна фотодиода и линейность датчика в пределах этого окна позволяют увеличить контролируемый рабочий ход индентора до 200 мкм. Это упрощает автоматизацию процедуры точного позиционирования индентора относительно исследуемой поверхности в начале цикла формирования отпечатка, так как не требует манипуляций коэффициентом усиления.

Рис. 3. Интерфейс подпрограммы автоматического поиска поверхности образца и установки критериев этой операции.

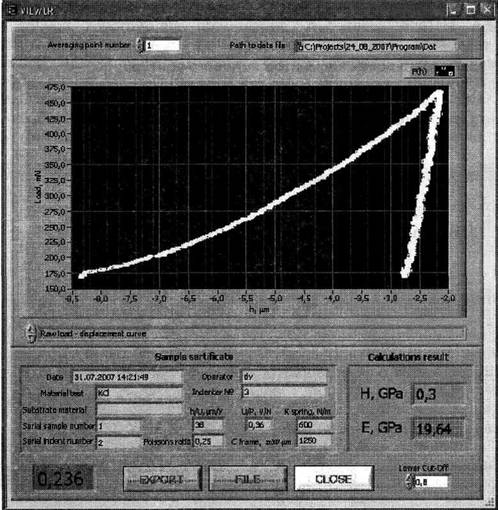

• Коррекция аппаратных и методологических погрешностей. Благодаря развитой системе математической и статистической обработки потока данных, имеющейся в среде LabVIEW, в приборе предусмотрена автоматическая коррекция ряда аппаратных артефактов (например, теплового дрейфа обусловленного неоднородностью тепловых режимов различных узлов прибора) и учет методологических особенностей измерений в наноиндентировании (рис. 4). К ним можно также добавить погрешность определения глубины начального отпечатка, определяющего начало отсчета как смещения индентора, так и величины нагрузки, шероховатость поверхности образца и негомогенность его свойств по поверхности, масштабный эффект в твердости и влияние остаточных механических напряжений, выбор числа точек аппроксимации для определения жесткости S, приближенность формулы для определения площади контакта Ар индентора с образцом. Практически все эти факторы, имеющие систематический характер, автоматически учитываются программным обеспечением, а влияние случайных факторов предельно ослабляется за счет большой статистики измерений.

1. Неидеальность формы индентора

2. Податливость элементов силового контура

3. Pile-up в мягких материалах

4. Sink-in в жестких материалах

5. Вибрации и дрейфы

Рис. 4. Источники систематических и случайных погрешностей в наноиндентировании.

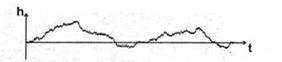

• Обработка и представление результатов эксперимента. Обработку экспериментальных данных, поступающих с датчиков смещения индентора и нагрузки, программа осуществляет в реальном времени, так как для управления рабочими циклами прибора задействована система обратных связей, включающая результаты некоторых предварительных вычислений. Программа производит цифровую фильтрацию входного потока данных для устранения высокочастотных компонент вибрационных шумов и обеспечивает перестраиваемую в зависимости от характера эксперимента временную дискретизацию отсчетов. Число возможных экспериментальных точек определяется условиями нагружения и также задается оператором перед началом эксперимента. Максимальное быстродействие преобразования информации в цифровую форму определяется типом используемого АЦП (At = 0,2 мс), а скорость передачи данных в компьютер - пропускной способностью операционной системы компьютера (∆τ = 2 мс). При таких временных параметрах усреднение имеет смысл лишь при длительностях теста t > 2 с. Число точек для усреднения ограничено величиной n = 5. Запускается процедура усреднения кнопкой на панели после завершения теста, так как операция сглаживания может существенно трансформировать исходную форму диаграммы нагружения (особенно в области перехода от нагружения к разгрузке), и тем самым повлиять на результаты расчета как твердости, так и модуля Юнга. Для вывода графической информации на экран по запросу в интерфейсе (рис. 5) предусмотрен ряд пунктов всплывающего меню, позволяющих наблюдать результаты конструирования импульса нагружения (Load pulse program), просмотра экспериментальных (без коррекции) значений h(t) (Indenter displacement) и полученной на их основе P-h диаграммы (Raw load-displacement curve), а также скорректированной P-h диаграммы (Corrected load-displacement curve). В зависимости от фазы проведения подготовительных работ или измерения, часть кнопок является недоступной. Так, например, в процессе проведении измерения, его результаты на экран выводятся в автоматическом режиме по мере их накопления, которые включают в себя и h(t) и P(t), соответствующих поиску поверхности.

Рис. 5. Интерфейс вывода графического представления результатов тестирования.

• Латеральные моды. Кроме традиционного для индентирования непрерывного вдавливания индентора в направлении нормали к исследуемой поверхности, в данном приборе реализуется ряд мод латерального смещения. Для этого используется программируемое перемещение рабочего стола с образцом в горизонтальной плоскости, так же управляемое с помощью LabVIEW. Это позволяет производить царапание поверхности острым индентором в микро- и наношкале в режимах постоянной и изменяющейся во времени нормальной составляющей нагрузки, измерять коэффициент трения между индентором и поверхностью, производить профилометрию дефектов поверхности микронных и субмикронных размеров и т.д.

4. Внедрение и развитие решения.

Разработанный на базе LabVIEW прибор может найти применение в физическом материаловедении (для характеризации механических свойств металлов, сплавов и других материалов, в том числе с нулевой макропластичностью) и в наноматериаловедении новых и перспективных наноструктурированных материалов (нанокристаллических сплавов, металлических стекол, мелкодисперсионных керамик, композитов, фуллеритов, полимеров, низкоразмерных систем и др.), в исследованиях полупроводниковых приборов, свойств низкоразмерных структур (тонких пленок), в разработках запоминающих сред, в том числе для терабитной памяти, для физического моделирования поведения материала в условиях кратковременного нано- или микроконтактного взаимодействия двух тел при сухом трении шероховатых поверхностей, абразивном и эрозионном износе и т.д., а также в области профессионального образования и общей метрологии. Последнее особенно актуально в связи с началом реализации ФЦНТП в области индустрии наносистем и наноматериалов. Отличаясь низкой стоимостью (на порядок меньше, чем у западных аналогов) и неприхотливостью в эксплуатации (эксплуатация прибора не требует специальной подготовки) он может использоваться в учебных практикумах по наноматериаловедению и другим смежным дисциплинам.

В условиях заводских лабораторий прибор может найти применение в полупроводниковой промышленности и микроэлектронике, металлургии и металлообработке, тонкой механической обработке и приборостроении, аэрокосмической отрасли и автомобилестроении, производстве оптических приборов, медицине и фармакологической промышленности, в производстве порошковых материалов, керамик и композитов, тонкопленочных покрытий различного назначения (антифрикционных, износостойких, антикоррозионных, электропроводящих, диэлектрических и т.п.) как полностью автоматизированный инструмент количественной характеризации и контроля параметров изделия в микро-и наношкале.

Работа выполнена при финансовой поддержке грантов РФФИ № 07-02-00906а и №06-08-01433.

Список литературы

1. В.Л. Миронов. Основы сканирующей зондовой микроскопии. Нижний Новгород.: Институт физики микроструктур РАН. 2004. 110 с.

2. А.С. Fischer-Cripps. Nanoindentation. New York.: Springer-Verlag, 2002. 198 p.

3. Ю.И. Головин. Введение в нанотехнику. М.: Машиностроение. 2007. 496 с.

4. Hay J.L., Pharr G.M. Instrumented Indentation Testing. ASM Handbook. 2003. V. 8. P. 232-243.