Метод траекторий в исследовании металлообрабатывающих станков

1. Постановка задачи.

Проведенный анализ показывает, что применяемые в настоящее время методы испытания даже такого передового технологического оборудования, как металлообрабатывающие станки, уже не могут удовлетворять растущим требованиям к оценке их качества и надежности. Вместе с тем повышение эффективности методов испытания и контроля металлорежущих станков и другого технологического оборудования для оценки их технического уровня, получение наиболее полной информации о состоянии машины по параметрам качества, прогнозирование надежности на стадии испытания опытного образца, сокращение времени проведения испытаний являются необходимым условием для успешного развития отечественного станкостроения.

Решение этих вопросов непосредственно связано с сокращением сроков освоения новых моделей станков, повышением их качества и надежности, сокращением затрат на ремонт и техническое обслуживание, с получением информации для управления качеством при изготовлении станков.

Настоящее время характерно тем, что возникла необходимость в коренном изменении методов испытаний обрабатывающих станков с целью обеспечения достоверности этих испытаний, использования их результатов для повышения качества и надежности станков и ускорения внедрения в производство новых более совершенных моделей.

В МГТУ «Станкин» разработан метод испытаний и контроля станков для механической обработки, который получил название метод измерения траекторий формообразующих элементов станка. Этот метод основывается на экспериментальных измерениях траекторий оси заготовки, вершины резца и продольного профиля обработанной поверхности, что позволяет произвести построение на экране монитора виртуальной копии будущей детали, рассчитать ожидаемые показатели точности и осуществить управление технологическим процессом таким образом, чтобы получить максимальную производительность при отсутствии брака. Описанию метода траекторий и проведенным экспериментальным исследованиям посвящается предлагаемая книга.

2. Описание решения.

Предлагаемая система автоматического контроля точностью механической обработки состоит из измерительной части, платы ввода-вывода информации, компьютера с аппаратным и программно-методическим обеспечением [ 1 ]. При помощи датчиков фиксируются траектории оси детали и резца. На основе этих данных компьютер рассчитывает и строит на монитора виртуальную деталь, которая получится после обработки. Она позволяет рассчитать любые показатели точности обработанной поверхности, которые сравниваются с допусками, которые указаны на рабочем чертеже этой детали. В том случае, если прогнозируемые показатели точности выходят за пределы допусков, то включается программа коррекции, которая определяет режимы способствующие повышению точности обработки и компьютер передает в систему ЧПУ команду на коррекцию режимов обработки.

3.Используемое оборудование и ПО.

Экспериментальные исследования проводились на токарно-винторезном станке МК - 3002 в условиях реального резания и в реальном времени. В качестве заготовок использовалась предварительно обработанная из стали 35 втулка, которая крепилась на прецизионной оправке. Обработка производилась резцом с твердосплавной пластинкой Т15К6 с углами заточки φ = 95°; φ1|= 5°; у = 6°; α = 6°. Точение проводилось в режиме чистовой обработки при этом частота вращения шпинделя изменялась в пределах т = 800 - 1250 об/мин; глубина резания t = 0,10 - 0,6 мм; S = 0,5 - 0,12 мм/об [ 2 ].

В шпинделе станка установлена прецизионная оправка, овальность и биение которой не превышают 0,2 мкм. На оправке закреплялась заготовка, которая обрабатывалась резцом, расположенным в резцедержателе. На передней бабке станка и его станине размещен кронштейн с двумя вихретоковыми датчиками, наконечники которых взаимодействуют с оправкой . Оси датчиков взаимно перпендикулярны; одна из них лежит в плоскости, проходящей через вершину резца. Сигналы от датчиков поступают через интерфейс на компьютер. На станине станка шпильками закреплена прецизионная линейка, а в резцедержателе - кронштейн с двумя датчиками. Последние взаимодействуют с линейкой и фиксируют перемещения вершины резца. Сигналы от этих датчиков также поступают через интерфейс на компьютер.

В качестве бесконтактных датчиков перемещения использовались вихретоковые датчики серии АЕ2Х, которые состоят из вихретокового пробника, кабельного переходника, удлинительного кабеля, драйвера, блока питания и подключаются к плате ввода - вывода информации. Драйвер D200 имеет следующие характеристики.

В качестве интерфейса использовалась плата ввода-вывода информации L-761. В качестве программного обеспечения использовалась модернизированная программа «Лагранжа 2004», которая позволяет получить какое угодно количество траекторий оси заготовки и резца, снятых для разных положений резца. Из их рассмотрения можно сделать следующие выводы. Траектория оси заготовки, снятые для различных сечений заготовки, отличаются друг от друга, что объясняется тем, что процесс резания является стохастическим, и в процессе прохода резца от правого до левого торца заготовки в станке успевают произойти определенные необратимые процессы.

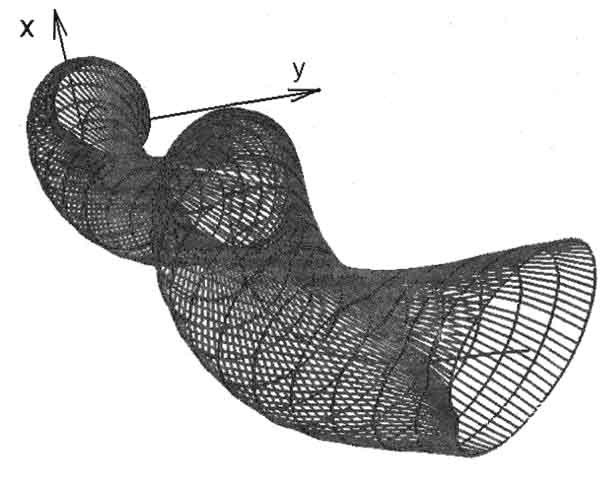

Разработанное программное обеспечение позволяет реализовать методику по расчету и построению виртуальной детали с последующим определением требуемых показателей точности. Виртуальная копия обрабатываемой детали приведена на рисунке.

4.Внедрение и развитие решения.

На основе проведенных исследований была разработана автоматизированная система контроля точности для токарных станков, которая защищена авторскими свидетельствами и патентами: 2310826; 2131802; 2123923;2124966;2154565;2186660; 2185271; 2190503

Список литературы.

1. В.В.Юркевич Испытания,контроль и диагностика технологических систем:Учеб.пособие/Москва:Издательство МГТУ «СТАНКИН »,2005.360 с.

2. Геометрический образ в продольном сечении детали обработанной на токарном станке/В. В. Юркевич//Контроль. Диагностика.2007.№5.С52— 61.