Оборудование для промышленной термотрансферной маркировки изделий

1. Постановка задачи

В современных условиях перед предприятием, осуществляющим выпуск широкой номенклатуры изделий, стоит задача маркировки выпускаемой продукции. В этой связи, задачи по маркированию стоят практически перед каждым предприятием, как вновь вводимым в строй, так и предприятиями с устоявшимся технологическим циклом производства. Данная технологическая операция решается с учетом особенностей производства.

В большей части своей на линиях по производству резинотехнических изделий применяется мокрая маркировка смесей различных красок и компонентов. Данный вид маркировки очень сложен в обслуживании и плох по своим техническим характеристикам, таким как расплывчатая печать, плохая адгезия, медленное высыхание, пересыхание маркерного устройства, дополнительные операции по приготовлению красящего состава и т.п. В этой связи, был предложен метод сухой маркировки изделий, включая цветовую маркировку с использованием термотрансферной ленты. Для решения этой задачи возникла необходимость изготовления нескольких типов маркировщиков под разные задачи и различные посадочные места.

2. Описание решения

Для решения данной задачи, тестирования и отладки готового устройства были применены технологии National Instruments. Принцип работы маркировочного устройства заключается в нанесении рисунка при контакте нагретой головки принтера с изделием через красящую термотрансферную ленту.

Для синхронизации принтера и производственной линии используются программируемые высокопроизводительные микроконтроллеры реального времени, которые адаптируются под особенности производственного оборудования. В зависимости от потребностей предлагается несколько видов печатающих головок принтера:

• SV-500 головка имеет фиксированный рисунок с одной степенью свободы

• SV-1000 матричная головка с одной степенью свободы

• SV-1000A матричная головка с двумя степенями свободы

Принтеры с матричной печатающей головкой позволят более гибко управлять содержанием маркировки - удаленно через рабочую станцию или автоматически в зависимости от свойств продукции.

Печатающая головка SV-1000A может перемещаться вдоль маркируемой поверхности и таким образом наносить маркировку на неподвижное изделие.

Для нанесения точечного рисунка используется специальная термическая головка производства США. Рисунок можно загружать непосредственно из компьютера. Рисунок может изменяться как автоматически (дата, время, надписи....), так и из базы по заданному алгоритму. Для создания программного обеспечения были применены технологии программирования LabVIEW.

Узел маркировки встраивается в технологическую производственную линию, кроме того может рассматриваться как отдельное исполняющее устройство.

Разработанные маркировочные узлы проходят тестовую производственную эксплуатацию на Кировском Шинном Заводе для маркировки покрышек на линиях контроля качества.

Разработанные маркировочные принтеры позволяют:

• Маркировать автомобильные шины, кабельную продукцию, пластиковые изделия и т.п.;

• Наносить на изделие всю необходимую информацию: логотип, сорт, дата производства, название, ГОСТ, технические характеристики, штрих-код и т.д.;

• Проводить быструю и удобную сортировку продукции.

Техническое описание: Основные элементы принтера:

1. Контроллер управления, запрограммированный с использованием технологии компании National Instruments, обеспечивает синхронную работу всех систем принтера;

2. Антивандальный корпус принтера;

3. Два шаговых двигателя отвечающих за перемотку и натяжение термоленты;

4. Печатающая термоголовка с нагревательным элементом;

5. Температурный датчик термоголовки;

6. Сенсоры верхнего и нижнего положения термоголовки;

7. Сенсоры верхнего и нижнего положения корпуса принтера;

8. Два пневмопривода, обеспечивающих перемещение термоголовки;

9. Два пневмопривода, обеспечивающих перемещение корпуса принтера;

10. Сенсоры контроля наличия и натяжения термоленты;

11. Сигнальный световой индикатор;

12. Дистанционный пульт управления и контроля температурным режимом принтера.

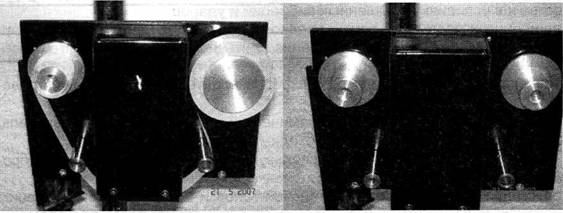

Устройство принтера

1. Корпус маркировщика выполнен из алюминиевого сплава, позволяющего осуществлять его крепление на относительно слабые манипуляторы и обеспечивает его антикоррозийные свойства в производственных помещениях с повышенной влажностью. Кроме того, разработанная антивандальная конструкция позволяет применять его в производственных цехах с низкой культурой производства и в условиях повышенных вибраций и ударов.

2. Для вращения и перемотки ленты предпочтения были отданы шаговым приводам, обеспечивающих точное вращение ленты на заданный угол, что позволяет экономно расходовать термотрансферную ленту.

3. Для эффективного нагрева термотрансферной ленты используются нагреватели двух типов:

• В модели SV-500 применяется керамический цилиндрический нагреватель, на который крепятся формы с необходимым рисунком;

• В моделях SV-1000 и SV-1000A используются матричные нагреватели производства США.

4. Для опускания и прижатия нагревательной головки к маркируемому изделию используется пневмоклапан. В отдельных случаях применяется электромеханическое устройство.

5. Узлы крепления и посадочные места изделия конструктивно позволяют достаточно легко встраивать маркировщик в существующую технологическую линию по требованию заказчика.

Функциональные возможности:

1. Возможность синхронизации работы принтера с разнообразными автоматизированными производственными линиями.

2. Точная уставка температуры (до одного градуса) нагрева термоголовки с использованием удаленного пульта управления, что позволяет использовать термоленты с различными характеристиками нагрева.

3. В зависимости от условий эксплуатации управление движением (вверх-вниз) как печатающей термоголовки, так и корпуса принтера.

4. Принтер контролирует наличие и натяжение термоленты. При возникновении проблем с лентой принтер прекращает работу и передает сигнал на световой индикатор, который сигнализирует о неисправности.

5. Нагрев печатающей термоголовки осуществляется с помощью подачи на нагревательный элемент тока в виде ШИМ сигнала. Длительность импульса ШИМ - сигнала управляется с помощью PID алгоритма, что позволяет точно за короткий интервал времени (задаваемый программно) достигать точного значения температуры термоголовки. .,

Основные используемые каналы управления и измерения:

| № | Тип | Назначение группы каналов | Описание каналов |

| 1 | Цифровые каналы | Данный набор каналов предназначен для синхронизации работы маркировочного принтера и автоматизированной производственной линии (АПЛ), производящей подачу продукции для маркировки | ■ Контролер принтера передает на АПЛ статусы работы (готов к маркировке, маркировка завершена) ■ АПЛ передает контролеру принтера сигнал о необходимости провести маркировку |

| 2 | Цифровые каналы | Данный набор каналов предназначен для пространственного контроля принтера и печатающей термоголовки | ■ Контролер принтера получает информацию от датчиков, определяющих верхнее и нижнее положение принтера ■ Контролер принтера получает информацию от датчиков, определяющих верхнее и нижнее положение печатающей термоголовки |

| 3 | Цифровые каналы | Данный набор каналов предназначен для управления пространственным положением принтера и печатающей термоголовки | ■ Контролер принтера инициирует подъем и опускание корпуса принтера ■ Контролер принтера инициирует подъем и опускание печатающей термоголовки |

| 4 | Цифровые каналы | Данный набор каналов предназначен для управления шаговыми двигателями, отвечающими за перемотку красящей термоленты. | ■ Контролер принтера инициирует вращение левого ШД на необходимое количество шагов и его блокировку ■ Контролер принтера инициирует вращение правого ШД на необходимое количество шагов и его блокировку |

| 5 | Цифровой канал | Данный канал используется для управления нагревом печатающей термоголовки | ■ Контролер принтера при необходимости нагрева подает на управляющий транзистор напряжение в виде ШИМ - сигнала для пропускания тока через нагревательный элемент. Длительность импульса ШИМ -сигнала управляется с помощью PID алгоритма |

| 6 | Аналоговый канал | Данный канал предназначен для контроля температуры печатающей головки | ■ Контролер принтера получает аналоговый сигнал с температурного датчика на печатающей головке и преобразует его с помощью встроенного АЦП |

| 7 | Цифровые каналы | Данный набор каналов предназначен для контроля над наличием и натяжением термоленты | ■ Контролер принтера получает информацию от датчиков о наличии и натяжении термоленты ■ При возникновении проблем с термолентой, контролер принтера инициирует включение светового индикатора, сигнализирующего о неисправности |

| 8 | Цифровые каналы | Данный набор каналов используется для вывода на дисплей пульта управления информации о текущей температуре печатающей термоголовки и установленное целевое значение температуры | ■ Контролер принтера после оцифровки аналогового сигнала с температурного датчика передает информацию о текущей температуре термоголовки на дисплей пульта управления При поступлении запроса с пульта управления контролер принтера в течение 10 секунд передает на дисплей пульта управления установленное целевое значение температуры для термоголовки, после чего снова переходит в режим передачи текущей температуры |

| 9 | Цифровые каналы | Данные каналы используются для настройки целевого значения температуры нагрева печатающей термоголовки с использованием дистанционного пульта управления | ■ Контролер принтера при получении соответствующего сигнала с пульта управления либо повышает, либо понижает текущее значение температуры на 1 градус. |

3. Используемое оборудование и ПО

Для разработки устройства использовалось оборудование National Instruments: Nl ELVIS - для отладки схем, Nl Motion - для отладки механизмов движения, а также для производства деталей маркировщика. Программное обеспечение LabVIEW применялось для написания основного программного обеспечения для тестовых испытаний, управления движением, программ для задания нужных рисунков печати.

4. Внедрение и развитие решения

Предлагаемое решение обеспечивает полный комплекс услуг по автоматизации процесса маркировки продукции на производственных предприятиях различного профиля, легко интегрируется с любым производственным оборудованием.

Разработанное маркировочное оборудование позволяет достаточно быстро внедрить полностью автоматизированную систему нанесения маркировки, обеспечивает, при минимальных капитальных вложениях, качественную маркировку изделий с необходимой информацией (ГОСТ, дата выпуска, сортность и т.д.), а также позволяет осуществлять сортировку продукции по выделенным требованиям.