Автоматизация контроля сварных швов на базе технологий фирмы NATIONAL INSTRUMENTS

1. Постановка задачи

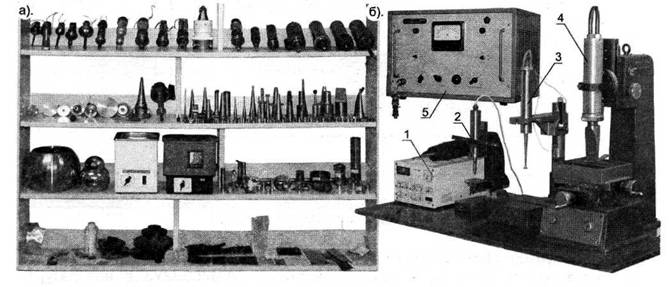

Ультразвуковые технологии позволяют получать высокое качество обработки различных материалов и изделий (рис.1). Так, например, по сравнению с традиционными методами сварки ультразвуковая сварка полимеров [1] имеет ряд преимуществ: высокая прочность соединения свариваемых материалов; отсутствие внутренних напряжений сварного шва; не требуется предварительная подготовка поверхности и зачистка поверхности шва изделия после сварки.

Рис. 1. Ультразвуковое оборудование, инструменты и получаемые изделия: а). Инструменты и изделия; б). Оборудование; 1- ультразвуковой генератор УЗГ-200 со сварочным пистолетом; 2- ультразвуковой станок для прошивки камня; 3- ультразвуковой диспергатор; 4- ультразвуковая сварочная машина; 5- генератор УЗДН-1

Сама технология с применением ультразвука для каждого вида изделий требует решения целого ряда технологических вопросов, связанных с выбором оптимальных режимов обработки, влияющих на качество получаемого изделия. На качество сварки влияет: амплитудно-частотная характеристика ультразвукового инструмента; величина акустической мощности, вводимая в зону сварки; усилие прижима ультразвукового инструмента к свариваемому изделию; скорость перемещения ультразвукового инструмента. Подбор оптимальных режимов связан с контролем качества получаемого изделия. Объективный (прочность и дефектность шва) является самой трудоемкой операцией в данном технологическом процессе. Даже после отработки технологических режимов ультразвуковой сварки в большинстве случаев требуется, хотя бы выборочный, выходной контроль получаемых изделий. Снижение объема выборки повышает процент брака. Существующие в настоящее время методы контроля качества изделий [2], получаемых по ультразвуковой технологии, трудоемки и не удовлетворяют в полной мере указанным условиям получения качественных изделий. В связи с этим, автоматизация контроля качества таких изделий является весьма актуальной задачей.

Одним из эффективных методов неразрушающего контроля является оптический метод. Однако, получаемые сварные изделия полимерных материалов имеют различную толщину и разные оптические свойства, что затрудняет их использование с одной стороны, с другой - автоматизацию процесса контроля качества. Наиболее актуальным является разработка единой схемы и методики контроля, которая в дальнейшем может быть встроена как управляющая система в технологический цикл производства изделий, получаемых по ультразвуковой технологии. Схема технологического контроля должна также предусматривать возможность использования с различным технологическим оборудованием сварки (рис. 16). Для упрощения системы автоматизированного контроля, встроенной в технологический процесс, был разработан и изготовлен ультразвуковой генератор модель; УЗГ-200 (рис. 16, поз 1), позволяющий работать на частотах 22 КГц и 44 КГц с плавной регулировкой мощности; ультразвуковые пьезокерамические колебательные системы на 22 КГц и 44 КГц.

2. Описание решения

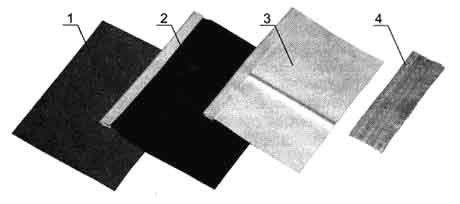

Дефекты сварки (непровар, присутствие сварных газов, расслоение) представляются в виде воздушных включений, непровара, которые снижают качество и прочностные характеристики сварного шва изделия. Для проведения экспериментальных исследований контроля качества таких изделий были выбраны ряд типичных образцов сварных изделий, представленных на рис. 2.

Рис. 2. Образцы сварных изделий: 1- Сварка 2-х частей полотна (толщина 160мкм.+160мкм); 2- Сварка 2-х частей полотна (толщина 160мкм.+160мкм.) и крепёжного канта; 3- Сварка 2-х частей полотна (толщина 340мкм.+340мкм.) и крепёжного канта; 4.Сварка 2-х частей прозрачного полотна (толщина 180мкм.+180мкм.)

Для проведения контроля качества сварного шва пленки (материал гибкий сверхпрочный винил), используемого для изготовления натяжных потолков, был использован метод оптической микроскопии на просвет [3]. Основной трудностью при проведении контроля методом микроскопии является распределение дефектов по объему шва материала. При использовании микро объективов трудно получить резкое изображение структуры материала по всей толщине с требуемым оптическим увеличением и детализацией ее внутренней структуры. Существующие в настоящее время автоматизированные системы получения и обработки объемного изображения (например, универсальный цифровой видео микроскоп высокого разрешения HIROX КН-7700, производства Японии) имеют высокую стоимость. Хотя видео микроскоп HIROX КН-7700 позволяет производить запись 3D изображений дефектов и измерение элементов топологии, а также сохранение изображений контролируемых объектов и результатов их измерений с возможностью документирования и передачи по сети, в конечном счете, он не допускает необходимую модернизацию имеющихся алгоритмов контроля при обработке изображения.

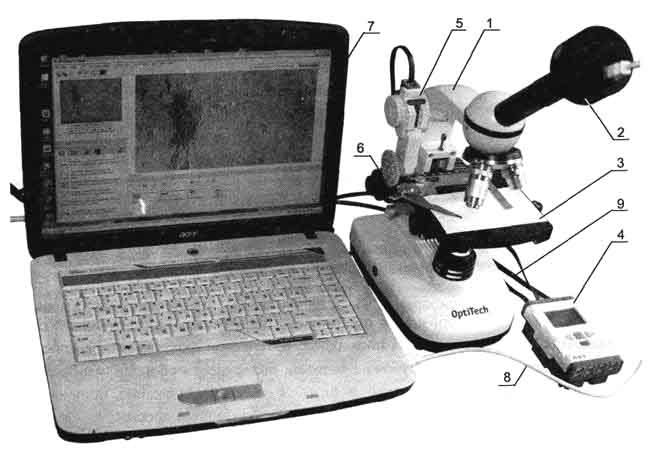

В работе для проведения контроля сварных швов были использованы компьютерные технологии фирмы НИ, включающие контрольно измерительную систему технического зрения на базе оптического микроскопа с элементами робототехники, которые позволили получить программно управляемую пошаговую фокусировку микроскопа на контролируемом изделии. Как показал анализ, имеющиеся аппаратно-программные средства фирмы НИ, позволяют производить разработку подобного рода автоматизированных систем контроля в полной мере отвечающей задачам контроля качества сварного шва.

Внешний вид макета системы контроля представлен на рис. 3. Система контроля состоит из универсального оптического микроскопа 1 (OPTITECH XSP-128-102). Данный микроскоп комплектуется тремя ахроматическими объективами: 4х, 10х и 40х и окуляром 10х, что позволяет получать видимое увеличение 40х, 100х и 400х крат соответственно. Вместо сменного окуляра может быть установлена универсальная электронно-оптическая система регистрации изображения 2. Нами была использована окулярная цифровая камера MYscope 130 М с функцией улучшения частотно-контрастной характеристики изображения для получения большей яркости и контраста при съемке микрообъектов. Цифровая камера имеет чувствительный элемент - матрицу КМОП (CMOS) 1/2" 1,3 млн. пике. Максимальное разрешение (одиночный кадр): 1280×1024, максимальное разрешение видео: 640x480, (30 кадр/сек); 1280×1008 (15 кадр/сек). Стандартный драйвер таких цифровой камеры предполагает использование программ видеоконтроля ScopePhoto, minisee и т.п.

Выбранный микроскоп имел осветительную систему Аббе с ирисовой диафрагмой, позволяющей получать достаточную для фото регистрации равномерность освещенности при различных оптических увеличениях. Пошаговая фокусировка на объект контроля 3 осуществлялась с помощью электропривода 4, связанного с механизмом тонкой фокусировки. Управление электроприводом осуществлялось микроконтроллером NXT 5 (LEGO MAINSTORMS), управляемого ВПП на компьютере. Для проведения контроля сварного шва необходимо было получить серию изображений с пределами фокусировки микроскопа от нижней поверхности до верхней поверхности сварного шва. Начало фокусировки - передняя поверхность контролируемого изделия, которая определялась предварительным сканированием плоскости фокусировки в предполагаемом диапазоне или во всем возможном диапазоне перемещения предметного столика. Во время такого сканирования также определялась толщина контролируемого изделия. Изображение с цифровой камеры во время сканирования плоскости фокусировки передается в компьютер 6. Захват кадров изображения и его обработка осуществлялась ВПП, созданным в приложении Nl Vision Assistant с драйвером видеокамеры USB (webcam 1.4.1). Прямое механическое управление микроскопом (через микроконтроллер NXT) осуществлялось с компьютера при помощи ВПП управления, а захват и обработка изображения другим ВПП, работа которого была синхронизирована ВПП управления.

Рис. 3. Автоматизированная система контроля сварного шва: 1- микроскоп; 2- окулярно - цифровая камера; 3- контролируемый образец; 4- микроконтроллер NXT; 5- электропривод; 6- зубчатый венец; 7- компьютер; 8- кабель USB с цифровой камеры; 9- интерфейсные кабели микроконтроллера

Для механического привода столика микроскопа по вертикали в данном макете системы контроля был использован электропривод 5 со встроенным редуктором от конструктора LEGO MAISTORMS, который был закреплен с левой части станины микроскопа вместе с зубчатым колесом (D=41.5 мм, n=40). На левой малой рукоятке (тонкой фокусировки) вертикального подъема предметного столика было закреплен венец зубчатого колеса (с вырезанной центральной частью). Наружный диаметр зубчатого венца D=37 мм, число зубьев n=36). Таким образом, все механические части электропривода были взяты от конструктора LEGO MAISTORMS. Коэффициент редукции составил β = 40/36. Один шаг двигателя (1°) обеспечивал перемещение предметного столика на ∆h = β /360. Это в свою очередь обеспечивало смещение плоскости фокусировки на контролируемом объекте. Аналогичным образом в представленном макете может быть реализовано автоматическое горизонтальное перемещение предметного столика по двум другим координатам. Возможности микроконтроллера обеспечивают использование контактных датчиков для фиксации перемещения в верхнем и нижнем положении, а светового датчика для контроля освещенности. Таким образом, использование компьютера и управляющего программируемого микроконтроллера NXT позволили осуществлять прямое автоматическое управление работой всего микроскопа с основного компьютера 6. Управление микроконтроллером может осуществляться как по кабелю (USB), так и по беспроводному каналу связи - Bluetooth.

Для автоматизации процесса контроля образцов сварного шва был разработан прибор, включающий в себя ряд виртуальных подприборов (ВПП), связанных с управлением микроконтроллера и обработкой изображения:

• ВПП1 - подъем столика в крайнее нижнее положение;

• ВПП2 - подъем столика в крайнее верхнее положение;

• ВПП3 - определения толщины слоя образца (в процессе сканирования плос кости фокусировки использовался ВППа1, ВППА2 - анализ верхней и нижней поверхности образца);

• ВПП4 - фокусировка на верхнюю поверхность образца;

• ВПП6 - получение серии фотоснимков с пошаговым изменением плоскости фокусировки.

• ВПП7- обработка изображений;

• ВПП8 - измерение параметров дефектности слоя материалов

Виртуальные подприборы ВПП7 (анализ) ВПП8 (измерение) реализовывал контроль исследуемого образца на предмет его дефектности по полученной серии изображений {Imk}k=1M с различной плоскостью оптической фокусировки микроскопа. При этом изображение Im1 получено с верхней поверхности образца, изображение ImM- с нижней поверхности образца, а Imk(1<k<М) - изображение, полученное с плоскостью фокусировки внутри слоя образца. Шаг изменения плоскости фокусировки определялся толщиной слоя образца Н и дискретностью шага h = H/(M-1). Таким образом, координата плоскости фокусировки от верхней поверхности образца равна z=(i-1)·h. Далее для различных образцов использовались различные ВПП обработки и анализа полученных изображений.

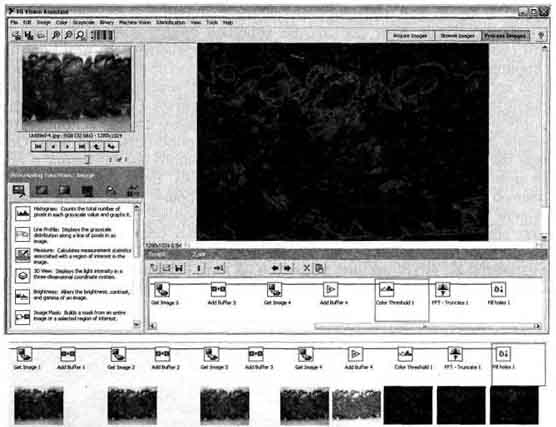

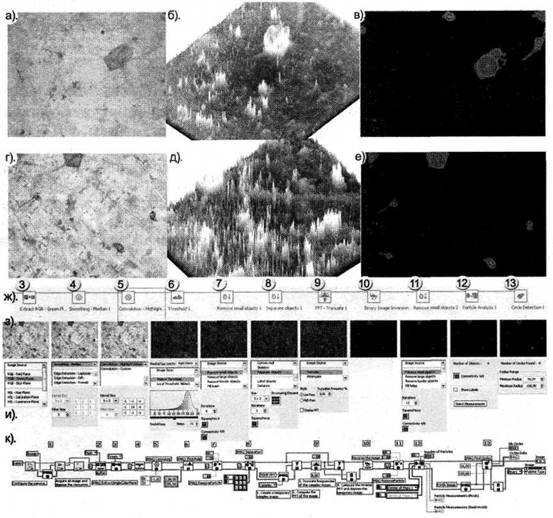

Для выявления параметров дефектности различных сварных швов необходимы были различные алгоритмы обработки. Первоначально на стадии исследования создавался скрипт алгоритма в программе Vision Assistant версии 8.2.1. Так, например, в основе алгоритма обработки сварного шва, имеющего достаточное количество пузырей, лежала обработка нескольких изображений, полученных путем последовательной фокусировки в различные плоскости (рис.4).

Основой выявления пузырей в слое была функция сложения изображений с двух слоев, которая давала контуры объемных неоднородностей. Далее были использованы функции пороговой обработки (Color Threhold); фильтрация с использованием быстрого преобразования Фурье (FFT Filter); и заполнение внутренних замкнутых полостей (). Обработанный фрагмент изображения требовал выбора алгоритма анализа структуры получаемого изображения. Так, например, наличие пузырей -поиск окружностей, дефекты краевой зоны - разрывов горизонтального кластера, непровар - определение площади неоднородных кластеров (дающие значительное диффузное рассеяние проходящему пучку света).

Рис. 4. Построение виртуального прибора обработки изображения в программ Vision Assistant

Для других типов образцов были разработаны аналогичные алгоритмы, которые позволяли адекватно определять и численно оценивать дефектность их сварных швов. В конечном счете, практическим критерием дефектности всегда является прочность шва. В основе практически всех алгоритмов лежали функции пороговой обработки цветного изображения (Color Threhold), а также функции фильтрации и измерения параметров бинарного изображения (рис.5).

Рис. 5. Использование функции пороговой обработки при различной плоскости фокусировки

Из рис. 5 видно, что функция пороговой обработки при различном положении плоскости фокусировки, дает достаточно хорошее представление о доли без дефектности сварного шва (выделенная площадь поверхности). То есть, при фокусировке в середину слоя сварного шва, после простой пороговой обработке изображения, можно достаточно точно определить его качество, или прочностной параметр.

Для четвертого образца (рис.2) фрагмент алгоритма и результат определения дефектности (непровара) представлен на рис. 6. В данном случае используется одно изображение, полученное фокусировкой в среднюю плоскость слоя шва. Основной проблемой является получение такого сфокусированного изображения в процессе автоматического сканирования плоскости фокусировки. Если свариваемые пленки имеют равную толщину, то эта плоскость находится ровно посередине между верхней и нижней поверхностью изделия. Одним из критериев фокусировки на поверхность сварного шва служит максимум высокочастотных составляющих в непрерывной серии получаемых изображении. Удобным способом при разработки скрипта обработки является 3D визуализация дефектов на пятой стадии обработки (рис. 5 в,д), которая сравнивается с визуальным оптическим изображением и конечным обработанным.

Рис. 6. Алгоритм определения дефектности шва: а, г - исходные изображения; б, д - трехмерные модели; в, е - результат обработки и анализа; ж - скрипт обработки; и - настройки скрипта обработки; к - блок диаграмма ВПП

Для выявления качества таких швов (непровара) были последовательно использованы следующие функции обработки исходного изображения: буферизация исходно получаемых изображений (Image Buffer); Цветное извлечение (Color Plane Extraction); Сглаживание изображения при помощи медианного фильтра (Filters -> Smoothing - Median); Увеличение контрастности изображения (Filters -> Convolution -Highlight Details); Бинаризация изображения (Threshold); Отсев малоразмерных областей, возникающих после бинаризации (Advanced Morphology -> Remove small objects); Разделение слипшихся областей (Advanced Morphology -> Separate objects); Частотная фильтрация с использованием быстрого преобразования Фурье (FFT Filter -> Truncate); Инвертирование бинарного изображения (Binary Image Inversion).

Некоторые функции представленного алгоритма являются избыточными для некоторых типов образцов (например, разделение слипшихся областей), то есть мало влияют на конечный результат обработки изображения для данного вида изделия. Однако, добавление таких избыточных функций позволяет сделать алгоритм более универсальным, и, использовать его для более широкого круга изделий. В конечном счете, это позволяет сократить количество типов изделий и критериев контроля, и как следствие этого, количество ВПП обработки изображений.

Использование последнего алгоритма обработки изображения для рассмотренного ранее шва с пузырями дает не совсем удовлетворительный результат: выявляются центры крупных пузырей; появляются темные кластеры, не имеющие качественного объяснения. И наоборот, использование алгоритма для пузырных швов для контроля расслоений также не совсем эффективен. Поэтому, для каждого типа изделий оценка качества должна производиться по собственному алгоритму.

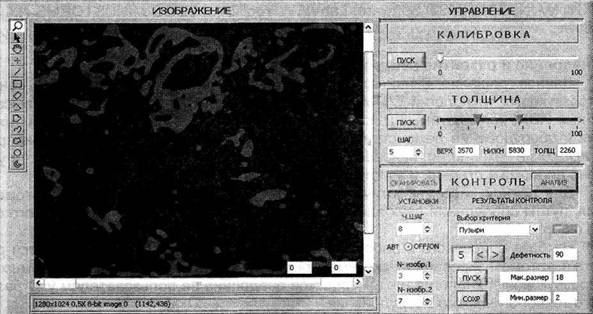

Управление микроскопом и обработка изображения объединены в общий виртуальный прибор (ВП) автоматизированного контроля качества сварных швов (рис.7).

Рис. 7. Лицевая панель виртуального прибора управления и контроля качества сварных швов.

Лицевая панель ВП управления и контроля (рис. 7) содержит элементы отображения изображений и элементы управления микроскопом, которые разбиты на три группы: «Калибровка», «Толщина» и «Контроль». ВП первоначально отображает полученные оптические изображения контролируемого изделия (которые могут быть последовательно просмотрены: кнопками < и >), а после обработки - обработанное изображение. Выбрав критерий (Пузыри, Расслоения, Непровар) задает алгоритм анализа фрагмента изображения, который связан с тем или иным видом контролируемого изделия.

Блок-диаграмма ВП построена на базе вложенных структур Case Structure и Event Structure. Для управления микроскопом были использованы функции прямого управления микроконтроллером NXT Toolkit.

Исследования, проведенные на различных сварных швах, показали возможность быстрого и надежного определения дефектности контролируемого шва по целому ряду геометрических параметров. Система контроля обучаема, позволяет на основе визуального сравнения дефектов в изображении шва изделия и результатов обработки контролировать работу алгоритма.

Для толстых сварных швов использовалась боковая когерентная подсветка (λ = 0.6328 мкм), которая давала боковое рассеивание пучка лучей на структурах сварного шва. При этом также менялся алгоритм обработки и анализа изображения.

3. Используемое оборудование и ПО

Для сварки был использован станок УЗСп-3, ультразвуковой генератор УЗГ-200, колебательная система пьезокерамическая (рабочая частота 22 КГц и 44 КГц).

Для проведения контроля сварных швов был использован микроскоп ОР-TITECH XSP-128-102, приемник изображения WEBBERS MYscope 130M, электроприводы, зубчатые колеса, микроконтроллер NXT из комплекта LEGO MIND-STORMS. Для контроля был использован ноутбук ACER Aspire 5720.

Была использована среда разработки приложений LabVIEW 8.2 1 и комплект программ технического зрения Vision Assistant версии 8.2.1, драйвер камеры USB, LEGO® MAINDSTORMS® Software, LabVIEW Toolkit for LEGO MINDSTORMS NXT for Windows.

4. Внедрение и развитие решения

Данное решение было использовано в Научно-исследовательском центре ультразвуковых технологий СЗТУ при проведении контроля сварных швов высокопрочных ПВХ, используемых в изготовлении натяжных потолков. Описанная технология и оборудование демонстрировалось на международной выставке- конференции «Высокие технологии, инновации, инвестиции» ЛенЭкспо г. СПб, где работа удостоена диплома 1 степени и золотой медали выставки.

Для данной системы оптического контроля возможна дальнейшая автоматизация, путем добавления двух электроприводов для сканирования предметного столика с образцом.

На базе описанного в работе макета системы контроля, предполагается разработка автоматизированной системы контроля качества изделий, получаемых по ультразвуковой технологии и коммерческое внедрение ее пользователям ультразвукового технологического оборудования.

Ведутся работы по разработке оптической схемы системы контроля качества металлических изделий, полученных по ультразвуковой технологии обработки (после ультразвуковой сварки и ультразвуковой упрочняюще-финишной обработки). В дальнейшем предполагается разработка системы контроля, встроенной в данный технологический процесс.

Представляется интересных проведения вибро акустических экспериментальных исследований работы ультразвуковых инструментов в процессе сварки или упрочняюще-финишной обработки, которые позволят на стадии технологического процесса прогнозировать брак (например, не плоское прижатие инструмента к свариваемому или обрабатываемому изделию).

В дальнейшем планируется разработка автоматизированного технологического процесса ультразвуковой обработки изделий со встроенной контрольно- измерительной системой (АСУ) на базе единой технологической платформы фирмы НИ (используя пакета Control Design Toolkit).

Список литературы

1. Волков С.С, Орлов Я.Н., Черняк Б.Я. Сварка пластмасс ультразвуком. М.: Энер гия, 1974.

2. Гурвич А.К., Ермолов И.Н. Ультразвуковой контроль сварных швов. Киев, «Техни ка», 1972.

3. Скворцов Г.Е., Панов В.А., Поляков Н.И., Федин Л.А. Микроскопы. П.: Изд-во Ми- шиностроение. 1969. - 512 с.

4. Визальтер Ю.В., Желтов С.Ю., Князь В.А., Ходарев А.Н., Моржин А.В. Обработка и анализ цифровых изображений с примерами на LabVIEW IMAQ Vision. - М.: ДМК Пресс, 2007. -464 с.

5. Getting Started with the LabVIEW Toolkit for LEGO® MINDSTORMS® NXT, National Instruments Corporation, 2006, pp. 8.

6. Getting Started with the LabVIEW Toolkit for LEGO® MINDSTORMS® NXT, National Instruments Corporation, 2006, pp. 75.

7. Creating LEGO® MINDSTORMS® NXT Software Blocks, National Instruments Corpo ration, 2006, pp. 13.

8. Nl Vision Assistant Tutorial, National Instruments Corporation, 2005.