Система температурной стабилизации

1. Постановка задачи

Система контроля температуры, применяемая для термостабилизируемой аппаратуры имеет ряд дестабилизирующих систему параметров, и состоит из следующих основных узлов: наблюдаемый объект, датчики регистрации изменения температуры, система автоматического регулирования и принятия решений, узел активной компенсации температуры, теплообменная система. Обзор существующих систем термостабилизации показывает, что применение систем селективного типа, сравнивающих предустановленное значение с измеренным, не допускает высокой степени точности ввиду необходимости использования гистерезиса в системе принятия решения. Что в свою очередь при нестабильном состоянии контролируемого объекта вызывает частотные биения или резонанс температуры. Это недопустимо при использовании объектов чувствительных к незначительному изменению температуры, приводящему к смещению рабочих параметров на стабилизируемом объекте. С применением систем цифровой обработки сигналов ЦОС можно избежать всех выше указанных недостатков применяя алгоритмы с предсказанием. Дополнительно можно отслеживать динамику объекта и прогнозировать потребность к приложенным ресурсам.

2. Описание решения

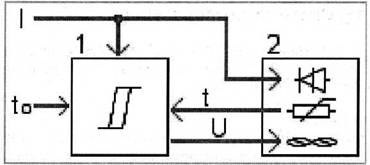

Во время анализа системы автоматического регулирования аналоговым методом выявлены критичные моменты, которые, в свою очередь, могут не удовлетворять требуемым параметрам претензионного автоматического регулирования. На (рис. 1) приведена автоматическая схема управления и стабилизации температуры полупроводникового лазера. Аналоговая схема стабилизации температуры (рис.1, блок1) представляет собой компараторную систему автоматического регулирования с корректирующей цепью подставки опорного напряжения. Система сравнивает измеренную температуру на полупроводниковом лазере (t) с предустановленной (to), и в случае превышения заданного порога на аналоговом компараторе выдает управляющее напряжение (U) системе термокомпенсации лазерного диода. Из-за присутствия температурного градиента на теплопроводе между активным элементом и модулем пельтье необходимо вводить поправку, на время и скорость распространения температуры от активного элемента к элементу пельтье. Датчик температуры требуется устанавливать в непосредственной близости от контролируемого активного элемента, с максимальным углом градиента скорости температурного распределения.

Для слежения за предполагаемым увеличением нагрузки активного элемента используется корректирующая цепь. В систему заводится информация о требуемой излучаемой оптической мощности, которая зависит от тока (I), протекающего через активный элемент, и производится корректировка управляющего напряжения системой термокомпенсации.

Рис. 1. Система стабилизации температуры. 1 - аналоговая схема стабилизации, 3 - стабилизируемый контур п/п лазера.

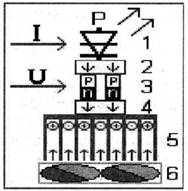

Система стабилизации при первом включении выводит объект контроля в режиме х.х. в зону стабилизации температуры, после чего выдается сигнал о готовности системы. Блок управления полупроводниковым лазером устанавливает источник тока пропорциональный выходной оптической мощности в соответствии задаваемому уровню. Активный элемент (лазер) добавляет системе положительный градиент температуры, а аналоговая система термокомпенсации получая данные с терморезистора с отрицательной характеристикой (NTC), начинает отрабатывать заданные параметры. Структура сборки активного элемента и системы термокомпенсации приведена на (рис. 2) в него входят элемент подлежащий температурной стабилизации (контролируемый объект) активный элемент п/п лазера (рис.2, блок1), хладопровод отводящий температуру от активного элемента к системе термокомпенсации (рис. 2, блок 2), ТЕС пельтье элемент термокомпенсации (рис. 2, блок 3) устанавливает направление градиента температуры от одного полюса р-n перехода к противоположному, охлаждаемой части п/п, теплопровод (рис. 2, блок 4), служит для компенсации распределения градиента температуры от элемента пельтье на радиатор (рис. 2, блок 5) с принудительной циркуляцией окружающей среды, и вентилятор (рис. 2, блок 6) для вынужденной циркуляции окружающей среды на радиаторе.

Рис. 2. Система термостабилизации активного элемента. 1 - активный элемент (п/п лазер), 2 - хладопровод с датчиком температуры, 3 - электронный элемент термокомпенсации (пельтье), 4 - теплопровод, 5 - радиатор, 6-вентилятор.

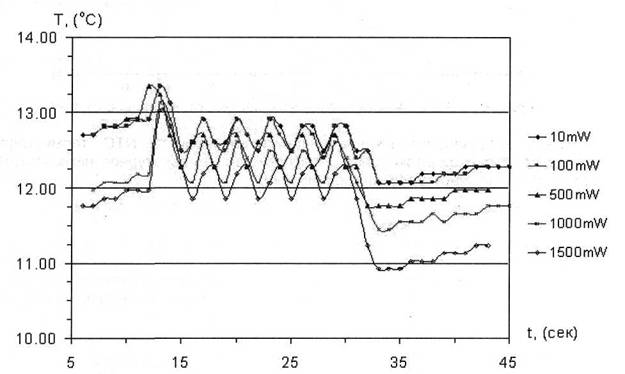

Приведенный график (граф. 1) отражает зависимость аналоговой температурной стабилизации системы при периодическом включении нагрузки и холостом режиме работы. Участок (5 - 12 с) температурная стабилизация в режиме х.х. активного элемента, протекающий ток через лазер равен нулю. Участок (12 -

14 с) температурный выброс при включении активного элемента в режиме индуцированного лазерного излучения на заданную мощность (10, 100, 500, 1000 и 1500 мВт соответственно). Участок (14 - 15 с) соответствует температурной стабилизации активного элемента. Участок (15 - 30 с) аналоговой (компараторной) термостабилизации объекта. Участок (30 - 33 с) перерегулирование при отключении активного элемента. Участок (33 - 45 с) температурная стабилизация в режиме х.х. активного элемента, протекающий ток через лазер равен нулю, соответствует начальному участку (5-12 с).

График 1. Стабилизация температуры аналоговым методом, при различных уровнях излучения оптической мощности.

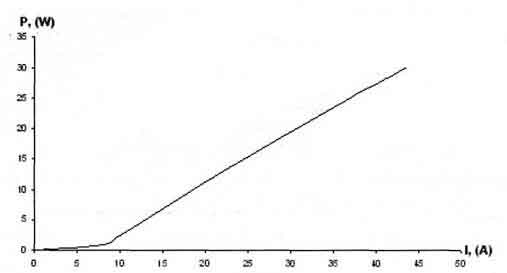

С учетом известного уровня излучаемой мощности активного элемента и корректирующей аналоговой части, не удается добиться стационарности в системе стабилизации температуры. Этим обуславливаются участки с начальными и конечными температурными выбросами. Из-за высокой нелинейности (граф. 2) устанавливаемой мощности оптического излучения активного элемента от предустановленного протекающего тока через п/п переход, происходит смещение временного графика по температурной Шкале на десятые доли градуса.

График 2. Зависимость оптической мощности п/п лазера от тока.

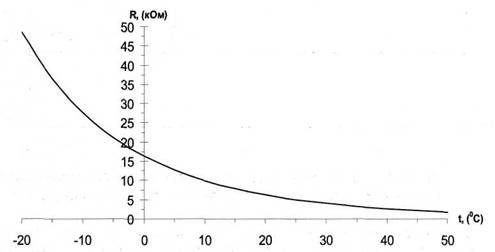

Учитывая экспоненциальную нелинейную зависимость NTC термистора с обратным коэффициентом (граф. 3), происходит температурное низкочастотное возбуждение на участке термостабилизации.

График 3. Зависимость NTC сопротивления термистора от температуры.

Большие трудности возникают на стадии проектирования автомата регулирования, при использовании перестраиваемого контура активной температурной стабилизации. Это удается скомпенсировать, лишь при заводских настройках, на выбранный, активно использующийся, диапазон стабилизации, и высоким отклонением рабочих параметров при разбалансировке системы. Эти факторы приводят к непрогнозируемому изменению рабочих характеристик полупроводникового лазерного активного элемента, смещению длины волны излучения и изменению уровня стабилизируемой мощности. Вторичный эффект сказывается на блоке стабилизации параметров излучения оптической мощности.

Предложенный Texas Instruments термоэлектронный прецизионный регулятор температуры с перестраиваемой широтно-импульсной модуляцией (ШИМ) использует временной таймер для управления модулем термокомпенсации. При этом электронные ключи управления нагрузкой используются всего в двух состояниях открыто и закрыто, тем самым достигается максимальная производительность (КПД) полупроводникового модуля пельтье. Система контроля температуры с обратной связью легко вписывается в цифровую схемотехнику, тем самым позволяет использовать разработанную аппаратную часть без изменения для различных вариантов применений. Базовая схема устройство контроля температуры с обратной связью представлено на (рис. 3). А для адаптации системы температурной стабилизации к новым условиям и техническим требованиям используются цифровые коэффициенты пропорциональности, заложенные в программируемое устройство автоматического управления.

Рис. 3. Система контроля температуры с обратной связью.

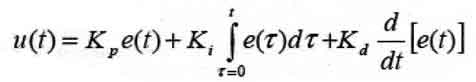

В отличие от схемы с аналоговым управлением нагрузкой с низкой производительностью и повышенным рассеиванием мощности на электронных ключах (силовых транзисторах). Для управления динамикой системы в замкнутом цикле используется PID регулятор (урав. 1).,

Уравнение 1. Алгоритм PID регулятора.

u(t) - сигнал управления, e(t) - ошибка сигнала управления, t - текущее время, т - время интегрирования системы, Кр - коэффициент пропорциональности, Ki - коэффициент интегрирования, Kd - коэффициент дифференцирования.

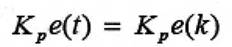

Уравнение 2. Р компонент алгоритма PID регулятора.

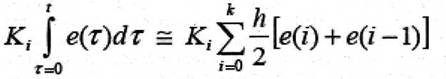

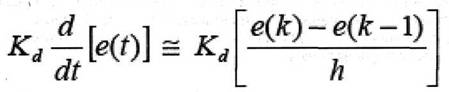

При использовании цифровых процессоров или микроконтроллеров подразумевается дискретность вычислений, для этого уравнение следует адаптировать для применения в цифровых устройствах. Такое приближение при малом периоде квантования может иметь следующий вид: Р компонента представлена на (урав. 2), I компонента на (урав. 3) в приближении и D компонента на (урав. 4) в приближении. Где h - период полного цикла, а к -целочисленный временной итерационный (временной) шаг системы.

Уравнение 3.1 компонент алгоритма PID регулятора.

Уравнение 4. D компонент алгоритма PID регулятора.

С учетом выше изложенных приближений, итоговое математическое выражение для цифровых устройств управления может иметь следующий вид (урав. 5).

Уравнение 5. Дискретный алгоритм PID регулятора.

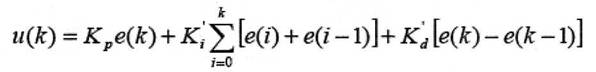

Датчик - NTC термистор, включенный по мостовой схеме в дифференциальный вход усилителя, преобразует фактическую измеренную температуру объекта в аналоговый электрический сигнал, который в свою очередь преобразуется устройством АЦП в цифровой вид, удобный для оперирования данными в цифровых устройствах. Для увеличения стабилизации температурной чувствительности системы, и для максимального использования всех разрядов аналого-цифрового преобразователя (АЦП) предложено выделить контролируемый температурный участок. Это повысило функциональность системы срабатывания и снизило математическую ошибку вычисления. Для этих целей используется прецизионный дифференциальный усилитель с задаваемым коэффициентом усиления. Общий вид макета, для диагностики цифровой системы прецизионной термостабилизации представлен на (рис. 4) состоящей из наборной макетной платы с электрической принципиальной схемой, микроконтроллером, тестируемой термосбалансированной сборки с активной компенсацией. Слева изображен радиатор с принудительной циркуляцией окружающей среды, на котором под кожухом размещается теплопровод, полупроводниковый элемент пельтье, хладопровод (пьедестал) с датчиком температуры, и активный нелинейный элемент (нагрузка) источник положительного температурного градиента. Данная система управляется как автономно, так и с компьютера под диагностической управляющей программой написанной на языке графического программирования LabVIEW. Автономное управление системой осуществляется с помощью микроконтроллера Tl MSP430, который программируется средой разработки IAR под каждый конкретный вариант источника оптического лазерного излучения, с учетом распространения температуры в активной термокомпенсирующей части системы. Тестирование и диагностика различных вариантов компоновки системы температурной стабилизации осуществляется с использованием диагностической программы составленной на языке LabVIEW.

Рис. 4. Макет прецизионной системы температурной стабилизации.

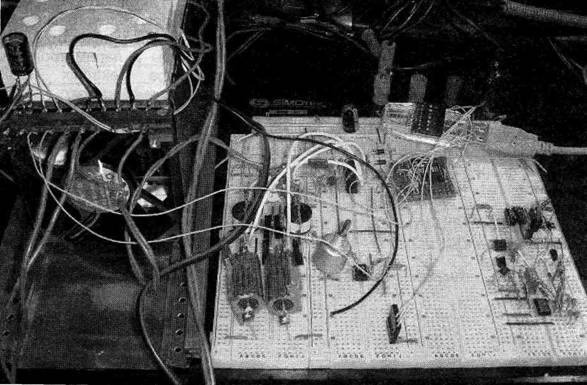

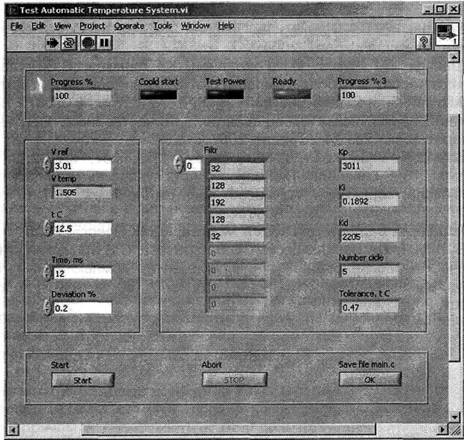

На момент тестирования роль отведенная микроконтроллеру Tl MSP430 выполняет аналогичный виртуальный прибор (VI) с помощью которого в режиме реального времени имеется возможность замены коэффициентов PID регулятора. Проходя серию полных циклических операций, создавая имитационную модель работы реального изделия в соответствии с техническими требованиями, VI вычисляет коэффициенты PID регулятора в соответствии с заложенным алгоритмом, и производит тестовый прогон системы с вновь введенными коэффициентами в PID регулятор системы температурной стабилизации. На (рис. 5) на левом графике представлен «холодный» старт системы в нормальных климатических условиях (НКУ), выходом на заданную температуру стабилизации объекта наблюдения.

Рис. 5. График «холодного» старта системы (слева), и стабилизация температуры в активном режиме (справа).

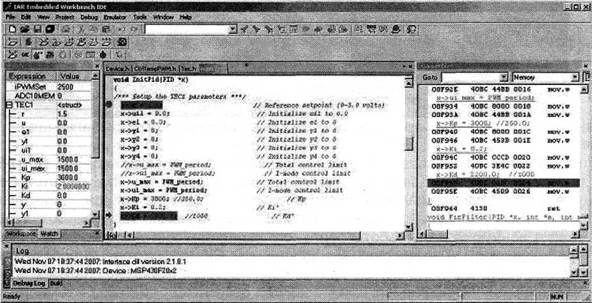

На левом графике представлен увеличенный фрагмент испытания системы с различными устанавливаемыми уровнями мощности активного элемента. Для наглядности, на график выведено состояние последовательного включения и выключения лазера с различными уровнями оптической мощности 1,2,3,4, и 5 Вт соответственно. Показания датчика температуры и параметров системы снимаются с помощью цифрового осциллографа Tektronix TDS2014B, подключенного к компьютеру и управляемого с помощью VI из среды разработки LabVIEW и LabVIEW Signal Express. Управление активным элементом температурной компенсации осуществляется с помощью ШИМ и драйвером контроля переключения полярности элементов пельтье, которое осуществляется через последовательный интерфейс преобразователя подключенного к аналогичному микроконтроллеру выполняющего мостовую функцию конвертора принимаемых команд от управляющего виртуально инструмента (VI) программы LabVIEW. Рассчитанные и проанализированные данные вставляются в исходный код программы на языке C++ для микроконтроллеров серии MSP430 компилятора IAR (рис. 6).

Рис. 6. Среда разработки IAR для микроконтроллера MSP430.

Необходимые коэффициенты интегрируются в исходный код программы для оптимальной работы системы температурной стабилизации под управлением микроконтроллера MSP430. Применение диагностического программного обеспечения LabVIEW обусловлено требуемой точностью прецизионного оборудования для достижения поставленных задач. Кроме вычисления коэффициентов PID регулятора из полученных характеристик отклика системы на различные штатные состояния диагностики, подбирается оптимальный дискретный цифровой фильтр и количество ячеек для вычисления ошибки в I компоненте интегрирования. По завершению серии испытаний и анализа существующей системы температурной стабилизации, выдаются проверенные параметры, удовлетворяющие заданным техническим требованиям (рис. 7). Данные значения интегрируются в исходный код программы для дальнейшего автономного использования системы. Использование PID регулятора позволило прогнозировать возможные состояния поведения объекта, и на раннем этапе осуществлять корректировку управляющего сигнала для активного термокомпенсирующего элемента. Виртуальный инструмент, написанный на LabVIEW, отслеживает эффективность использования всех отдельных компонентов PID алгоритма автоматического регулирования и тем самым, позволяет повысить эффективность системы температурной стабилизации, что достигается высокой скоростью реагирования и предсказания при выборе данного алгоритма с обратной связью.

Рисунок 7. Окно программы диагностики.

3. Используемое оборудование и ПО

Среда графического программирования National Instruments LabVIEW 8.0. Виртуальный прибор National Instruments LabVIEW Signal Express 1.2. Среда разработки IAR Embedded Workbench для MSP430 Tl. Цифровой осциллограф Tektronix TDS2014B. Лабораторный многоканальный программируемый блок питания. Наборная макетная плата с электрической схемой контроллера. Программатор Texas Instruments MSP430-FET-U Микроконтроллер Texas Instruments MSP430F2012. Преобразователь последовательного интерфейса UART-USB FTDI.

4. Внедрение и развитие решения

• Предполагается применение разработанной системы в медицинской технике производства ЗАО «Биоспек» (www.biospec.ru), в частности, для оборудования, предназначенного для проведения фотодинамической терапии и термотерапии онкологических и других опасных заболеваний.

• В дальнейшем планируется использовать разработанную систему в серии новых медицинских лазеров.

• Удалось создать систему с параметрами позволяющую выходить на рабочий режим за 20 секунд с выбросом менее 2%, что позволило использовать эту установку при прецизионных и хирургических операциях.

Список литературы

1. А.С.Востриков, Г.А.Французова Теория автоматического регулирования // Москва «Высшая школа», 2004

2. С.А.Шевчик, В.Г.Жуков, И.Н.Голованов, К.Г.Линьков, В.Б.Лощенов Система автоматичесого контроля температуры в ткани для гипертермии // Совхоз, российский биотерапевтический журнал №1, том 6 2007: Всероссийская научная практическая конференция отечественных противоопухолевых препаратов, Москва 24-26 марта 2007, стр.87

3. S.A.Shevchik, V.G.Zhukov, I.N.Golovanov, K.G.Linkov, V.V.Barun, B.Y.Kogan,, A.P.Ivanov V.B.Loschenov Bioheating control system for stationary hyperthermia // Intrernational conference "Advanced laser technologies" ALT 07, September 3- 7,2007, Levi, Finland Book of Abstracts p.93

4. Т.Джефферти LabVIEW для всех // Москва, «ДМК Пресс», 2005

5. П.А.Бутырин, Т.А.Васильковская, В.В.Каратаев, С.В.Матеркин «Автоматизация физических исследований и эксперимента: компьютерные измерения и виртуальные приборы на основе LabVIEW 7 (30 лекций)», // Москва, «ДМК Пресс», 2005