Автоматизация технологических процессов получения дисперсных продуктов на основе виртуальных приборов

Постановка задачи

Быстрый прогресс компьютерных технологий и наращивание мощностей вычислительной техники, произошедший в последнее десятилетие, позволяют с успехом применять их в различных областях, в том числе и пищевой промышленности при разработке автоматизированных систем управления технологическими процессами (АСУТП). В процессе производства дисперсных продуктов требуется поддерживание на заданном уровне или изменение по определенному закону следующих параметров: температуры продукта; перепадов давлений в рабочих камерах аппаратов; массовых расходов ингредиентов в устройствах приготовления смесей; масс или объемов ингредиентов при дозировании и т.п.

Формальная постановка задачи при построении АСУТП состоит в следующем:

- выбор оптимального с точки зрения эффективности и надежности, удовлетворяющего международным стандартам измерительного и регистрирующего оборудования;

- защита контрольно-измерительных и информационных каналов от внешних воздействий, а также усиление передаваемых сигналов;

- поддержка стандартных каналов обмена технологической информацией между отдельными автоматизированными объектами и централизованной системой управления и контроля;

- возможность обмена данными по информационным каналам в реальном времени;

- обеспечение высокоэффективного человеко-машинного интерфейса в системе визуализации и мониторинга;

- эффективное, с точки зрения временных затрат, реконфигурирование, настройка, а также поиск и устранение неисправностей.

ВУЗ, кафедра или предприятие на котором внедрено решение

Работа была начата в Орловском государственном техническом университете, и закончена в Московском государственном университете прикладной биотехнологии, в рамках диссертационного исследования «Диспергирование эмульсий и суспензий с использованием импульсных воздействий».

Описание решения

При разработке АСУТП на основе виртуальных приборов в производстве дисперсных продуктов предлагается использовать принцип построения следящей системы, схема которой приведена на рисунке 1.

Рисунок 1. Функциональная схема следящей системы автоматического регулирования

С помощью первичных преобразователей (датчиков) измеряются текущие значения параметров. Исследуемые сигналы поступают в контроллер, для анализа (сравнения текущих значений с заданными) и выработки управляющих воздействий, заданных программой. Программное обеспечение данной АСУТП, устанавливаемое на контроллер, разрабатывается на языке LabVIEW. Определение заданных параметров давления, температуры, массовых расходов при которых достигаются требуемые степень дисперсности и процентное содержание частиц дисперсных фаз осуществляется программой.

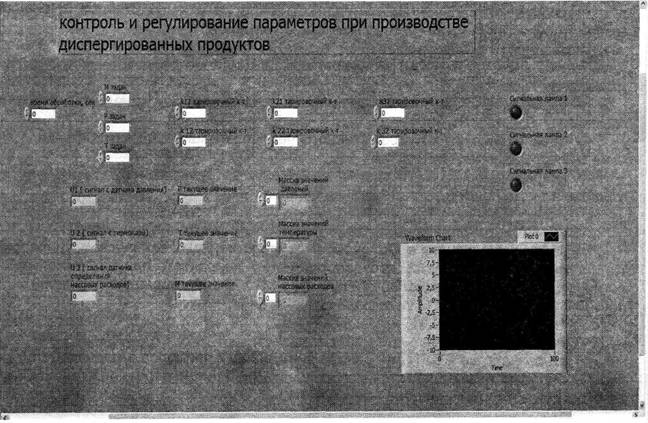

Лицевая панель, созданного программного обеспечения АСУТП для производства дисперсных продуктов по первому варианту представлена на рисунке 2.

Рисунок 2. Лицевая панель программного обеспечения контроля и регулирования параметров при производстве дисперсных продуктов

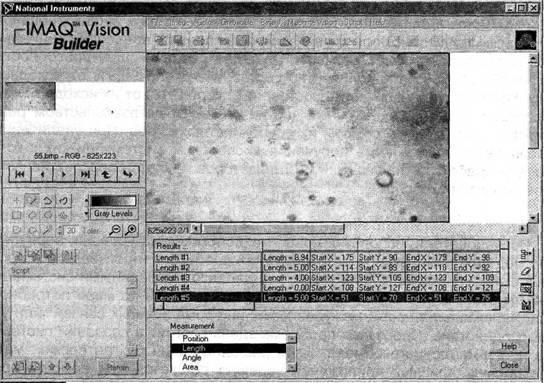

Другим вариантом данной АСУТП, является система, сущность которой, состоит:

- в отборе проб диспергированного продукта, . - визуализации их с помощью микроскопа,

- регистрации изображения образцов с использованием специальной насадки к микроскопу и цифровой видео или фотокамеры,

- обработки полученного изображения в программе, составленной на основе IMAQ Vision Builder приложения LabVIEW,

- передачи данных в программу, разработанную на языке LabVIEW,

- в анализе данных и выработки регулирующих воздействий.

Настройки современной цифровой аппаратуры позволяют регулировать яркость, контрастность, уровень усиления сигнала для регистрации изображения при различном уровне освещенности. Разработанная в IMAQ Vision Builder программа определяет количество частиц дисперсной фазы в продукте, их размеры, площади, объем, а также характер распределения в пространстве. Размеры графических объектов, определяемые с помощью данной программы, представлены в пикселях. Для перевода их в микрометры регистрируется при тех же настройках микроскопа и регистрирующей аппаратуры микрометрическая шкала, что позволяет определить количество пикселов в одном микрометре. Полученные с помощью вышеописанной программы данные передаются в программный продукт, созданный на языке LabVIEW, где они сравниваются с заданными размерами частиц дисперсных фаз и их количеством. Если измеренные величины не соответствуют заданным величинам, то вырабатывается сигнал, который через систему ввода - вывода данных воздействует на рабочие органы технологического оборудования.

Рисунок 3. Лицевая панель программы по исследованию частиц дисперсных фаз продуктов, разработанная с использованием IMAQ Vision Builder

Лицевая панель программы по исследованию частиц дисперсных фаз продуктов, созданной использованием IMAQ Vision Builder, представлена на рисунке 3.

Для диспергирования эмульсий и суспензий применяется множество различных аппаратов, различающихся между собой как по принципу действия, так и по конструктивным параметрам. В зависимости от выбора устройства в них реализуются различные механизмы дробления частиц. Механизмы дробления частиц дисперсных фаз связывают со следующими физическими явлениями [3-6]:

вытягиванием частиц дисперсной фазы и их разрушением в результате действия градиента скорости (клапанной гомогенизатор);

разрывом жидких частиц дисперсной фазы за счет относительной скорости подвижных и неподвижных частей (устройства содержащие систему ротор-статор);

дроблением в результате сдвиговых деформаций;

дроблением частиц, обусловленным воздействием возмущений среды (ультразвуковые и импульсные диспергаторы). Основными видами возмущений среды считаются: кавитационные мелкомасштабные ударные, ультразвуковые и импульсные.

С использованием разработанной АСУТП, проведен анализ дисперсности частиц жира в молоке, обрабатываемого в устройствах клапанного, ультразвукового и импульсного типа. Исследовано распределение жировых частиц по размерам относительно их общего числа в молоке, обработанном с использованием этих устройств.

Анализ полученных данных, позволяет сделать вывод, что в молоке, обработанном в клапанном и ультразвуковом диспергаторе, при определенных технологических режимах, в основном присутствуют частицы размерами 0,5...2,5 мкм. Невозможность дальнейшего более тонкого диспергирования жировых частиц с использованием этих устройств вызвано ограничениями технического характера.

После диспергирования молока в импульсном диспергаторе при давлении 0,5 МПа относительно крупные частицы, имели практически одинаковые размеры равные 0,7...0,3 мкм. Более мелкие частицы, наличие которых зафиксировано изменением окраски продукта в поле зрения микроскопа после введения специальных растворов-индикаторов, имеют размеры, меньшие разрешающей способности микроскопа их общее массовое количество составляет около 99,9% от исходной массы частиц. Масса остаточных частиц составляет около 0,1% от их исходной массы. Малый разброс размеров остаточных частиц является доказательством реализации механизма дробления со срывом их поверхностных слоев. При увеличении давления появляется возможность получения дисперсных систем близких к коллоидам. Поэтому разработка импульсных гомогенизаторов является перспективным направлением развития отрасли.

Перспективы внедрения и развития решения

Исследователи, используя новый технологический уровень, вернулись к созданию моделей комплексной автоматизации процессов, производств и производственных структур, позволяющих управлять децентрализованными системами с ограниченным взаимодействием, способными поддерживать по мере потребностей механизм налаживания новых межуровневых информационных связей или углублять их взаимодействие. Серьезная проблема здесь состоит в создании системы протоколов информационного обмена. Если решение задач бухгалтерских, маркетинговых и прочих офисных приложений успешно решается при помощи протоколов стандартных локальных компьютерных сетей, то привнесение в распределенные управляющие системы задач автоматизированных систем управления технологическими процессами предъявляет новые требования к ее функционированию: возможность работы в режиме реального времени, максимальный приоритет при работе с объектом управления, надежность протоколов связи с объектами и самотестирование системы на предмет утери связи с контролируемым процессом.

Указанные обстоятельства вызывают необходимость исследования путей совершенствования взаимосвязанной системы протоколов информационного обмена, способных выполнять относительно независимые функции [2].

Используемое оборудование и программное обеспечение National Instruments

Для научного исследования система контроля и регулирования параметров при производстве диспергированных продуктов реализована на базе персонального компьютера с использованием программной среды LabVIEW, IMAQ Vision Builder приложения LabVIEW и NI DAQ - плат ввода-вывода данных.

Теоретическая разработка система мониторинга и регулирования при произ водстве диспергированных продуктов для производственных целей предполагает использование контроллеров, таких как FieldPoint - распределительной модульной системы ввода-вывода с промышленным дизайном и огромными способностями к программной интеграции. Система FieldPoint включает разнообразие изолированных модулей аналогового и цифрового ввода-вывода, терминальные блоки и коммуника ционные модули для простого соединения по средствам стандартных сетевых технологий

Список литературы

1. П.А. Бутырин, Т.А. Васьковская, В.В. Каратаев, СВ. Материкин. Автомати зация физических исследований и эксперимента: Компьютерные измерения и вирту альные приборы на основе LabVIEW 7 (30 лекций) - М.: ДМК Пресс, 2005. - 264 с.

2. Еременко ВТ. Функциональная стандартизация протоколов информацион ного обмена в распределенных управляющих системах. Авт. на соискание ученой степени д.т.н. - Орел, 2005.-32 с.

3. Орешина М. Н. Разработка импульсного гомогенизатора на основе иссле дований дробления жировых шариков молока. Авт. на соискание ученой степени к.т.н. - Орел, 2001. - 28 с.

4. М.Н. Орешина, Н.Н. Малахов. Исследование механизма дробления капель и совершенствование гомогенизаторов молока / Хранение и переработка сельхозсы- рья. - 2000. - № 12. - С.28 - 30.

5. М.Н. Орешина, Д.М. Зарубо. Использование программной среды LabVIEW и ее приложения IMAQ Vision Builder в системе автоматизации технологических параметров процесса гомогенизации/ Сборник трудов международной научно-практической конференции «Информационные технологии в науке, образовании и производстве» - Орел: ОрелГТУ, 2004. - С. 240 - 245.

6. М.Н. Орешина, Д.М. Зарубо и др. Контроль и регулирование технологических процессов с применением компьютерных технологий / Сборник трудов международной научно-технической конференции «Прогрессивные технологии в оборудовании для пищевой промышленности» - Воронеж: ВГТУ, 2004. - С. 125 - 127.