Система мониторинга состояния тяговых электродвигателей электровоза на базе устройств National Instruments

В настоящее время в сфере железнодорожного транспорта остро стоит проблема контроля за состоянием и работой тяговых коллекторных электродвигателей (ТЭД), которыми оснащена большая часть электровозов России. Для объективной оценки работы ТЭД необходимо иметь информацию о токе, частоте вращения и состояния коллекторно-щеточного узла (КЩУ). Однако, сейчас единственным показателем работы ТЭД является измеряемая величина тока якоря, но этот параметр не может в полной мере характеризовать состояние двигателей.

Для решения этой проблемы авторами разработана система мониторинга состояния тяговых электродвигателей электровоза. Эта система представляет собой комплекс устройств и программных средств, непрерывно контролирующих состояние коллекторно-щеточного узла и частоту вращения ТЭД. Источником данных об искрении и частоте вращения является устройство контроля искрения (УКИ) ТЭД электровоза[1], разработанное на кафедре «Электрические машины и аппараты» Томского политехнического университета.

УКИ разработан для реализации способа оценки искрения машин постоянного тока [2]. Сущность этого способа заключается в измерении поперечного тока разрезной щетки, возникновение которого обуславливается протеканием разных по величине токов по отдельным её частям. Направление и величина этого тока в процессе коммутации определяется суммарной ЭДС, наводимой в коммутирующей секции. Поэтому плотности тока под «сбегающими и набегающими» частями щетки будут существенно различаться, что приводит к искрению того или иного края щетки. Доказано, что интенсивность искрения зависит от величины поперечного тока [3].

Устройство контроля искрения представляет собой измерительную систему, состоящую из чувствительного, преобразующего и регистрирующего элементов.

В качестве чувствительного элемента применяется щетка-датчик, выполненная на основе штатной разрезной щетки данного типа двигателя. Преобразующий элемент представляет собой измерительный трансформатор [4], включенный в цепь протекания поперечного тока разрезной щетки.

Информация, поступающая с измерительной системы в процессе работы двигателя, представляет собой аналоговый непрерывный сигнал переменной частоты и амплитуды, изменяющихся в зависимости от частоты вращения якоря и интенсивности искрения на коллекторе ТЭД.

Регистрирующий элемент обрабатывает информацию, получаемую с выхода датчика. Его задача заключается в оцифровке сигнала и последующем его преобразовании в баллы искрения по ГОСТ 183-74.

В зависимости от частоты вращения якоря ТЭД частота и амплитуда сигнала колеблется в широких пределах. Так для ТЭД ТП2К1 частота сигнала изменяется от О до 10 кГц, а амплитуда от 0 до 10В (в аварийных режимах амплитуда может достигать значения 15В).

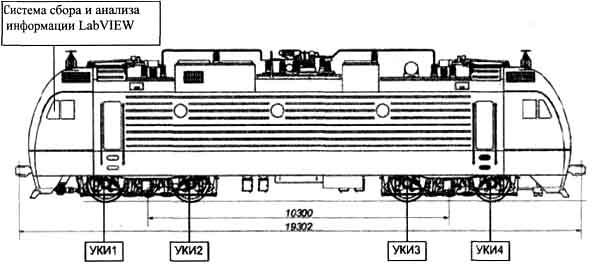

Принципиальная схема установки системы мониторинга на электровоз представлена на рис. 1. Система мониторинга состоит из измерительных устройств (УКИ1...УКИ4), непрерывно регистрирующих состояние искрения 4-х ТЭД одной секции электровоза. Оцифрованный сигнал каждого из 4-х датчиков, входящих в состав устройства УКИ, представляет собой массив мгновенных значений напряжений. Для практического применения наиболее удобно пользоваться действующими значениями этих напряжений. Полученный массив действующих значений также должен быть пересчитан в баллы коммутации, определяемые по ГОСТ 183-74. Линейная калибровка массива значений действующего напряжения осуществляется путем введения тарировочного коэффициента. Этот коэффициент определяется при первичной тарировке УКИ для каждого типа двигателя. После вышеописанных преобразований массив данных уже представляет собой информацию об искрении ТЭД.

Рис.1. Принципиальная схема установки системы мониторинга на электровоз.

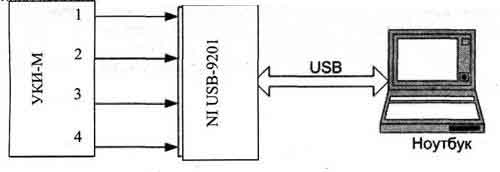

Обработка и анализ сигнала выполняются в соответствии с разработанным алгоритмом в цифровой форме [5]. Реализация алгоритма обработки выполнена на базе средств и устройств компании National Instruments. Применение продукции этой компании обусловлено простотой программирования и высокой прикладной эффективностью. Структура системы мониторинга представлена на рис.2. В качестве аналого-цифрового преобразователя выбрано устройство Nl USB-9201. Частотный спектр сигнала УКИ позволяет использовать это устройство для анализа состояния коллекторно-шеточного узла (КЩУ) четырех ТЭД секции электровоза.

Рис. 2. Структурная схема системы мониторинга.

Также, УКИ может служить источником информации о частоте вращения, а контроль за этим параметром позволит своевременно выделять момент начала боксования электровоза.

Для решения этой задачи необходимо иметь информацию о частоте вращения каждой колесной пары секции электровоза. В настоящее время частота вращения определяется с помощью оптического энкодера, установленного на оси. Этот прибор обеспечивает определение Частоты вращения с разрешающей способностью до 72 меток на один оборот, поэтому установленные на электровозах системы предотвращения боксования способны устранять его только после возникновения боксования.

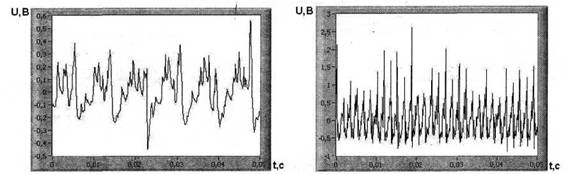

Исследования показали, что частота напряжения во вторичной обмотке УКИ (рис. 3) пропорциональна частоте вращения двигателя и количеству коллекторных пластин. Зависимость описывается уравнением:

n- частота вращения вала двигателя (об/мин),

f- частота сигнала УКИ (Гц),

k -число коллекторных пластин двигателя.

Рис. 3. Осциллограммы напряжения УКИ при различных частотах вращения якоря электродвигателя.

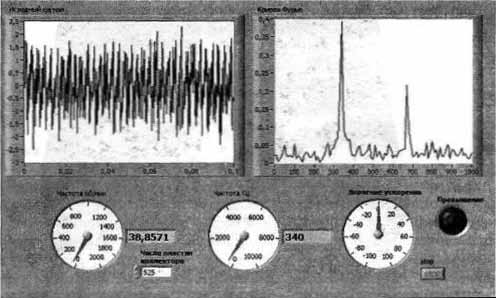

Определение частоты сигнала УКИ производится программными средствами NI LabVIEW по разработанному алгоритму.

Аналоговое напряжение с выхода УКИ подается на вход АЦП, преобразуется в цифровую форму, передается по последовательной шине USB в ПК и подвергается обработке. Обработка включает в себя быстрое преобразование Фурье, выделение частоты основной гармоники, пересчет частоты сигнала в частоту вращения якоря двигателя. Далее информация о частоте вращения двигателя используется для определения момента начала боксования, по которой система управления электровозом вырабатывает упреждающие управляющие команды для предотвращения боксования.

Рис. 4. Лицевая панель экранного прибора в среде LabVIEW

Описанная выше система мониторинга ТЭД в качестве вычислительного модуля использует персональный компьютер, что не всегда удобно на борту электровоза. Современная электронная промышленность предоставляет возможность замены ПК на специальное вычислительное устройство, одним из которых может быть цифровой сигнальный процессор (ЦСП) NI Speedy 33 (рис.5). Данный ЦСП позволяет выполнить весь алгоритм обработки сигнала, от преобразования в цифровую форму до выдачи результата вычисления. Наличие двухканального АЦП позволяет одновременно обрабатывать сигналы с двух УКИ. Миниатюрные светодиоды, расположенные на печатной плате могут быть использованы для индикации режимов работы прибора Цифровые порты ввода вывода можно использовать для связи ЦСП с другими элементами автоматики.

Важной особенностью данного устройства является то что для перепрограммирования требуется не более 5 мин., и происходит в «полевых» условиях.

На базе данного устройства планируется создать систему мониторинга параметров тяговых электродвигателей, которая будет способна сигнализировать о состоянии ТЭД по искрению КЩУ, начала боксования и записывать эту информацию в процессе эксплуатации электровоза.

Рис. 5 Цифровой сигнальный процессор NI Speedy 33.

Таким образом, предложенная система мониторинга на базе устройств National Instruments позволит контролировать работу и состояние тяговых электродвигателей электровоза. Полученные данные можно использовать для диагностики состояния ТЭД, предотвращение возникновения аварийной ситуации и прогнозирования его ресурса.

Список литературы.

1. Устройство индикации искрения коллекторных электрических машин постоянного тока с разрезными щетками, патент на полезную модель №67284, Рапопорт О.Л., Цукублин А.Б., Осадченко А.А.

2. Способ индикации искрения машин постоянного тока, патент на изобретение № 2303272, Рапопорт О.Л., Цукублин А.Б., Осадченко А.А., Щербатов В.В., Бейерлейн Е.В., Никифорова Н.Б.

3. Система мониторинга искрения коллекторно-щеточного узла тяговых электродвигателей, Осадченко А.А. Шибаев Д.Е., VII научно-практическая студенческая конференция «Современные техника и технологии», 2007 г.

4. Модифицированный измерительный трансформатор тока, приоритетная заявка на патент на изобретение №2007 128988 от 27.07.07, Рапопорт О.Л., Цукублин А.Б., Осадченко А.А.

5. Мониторинг щеточно-коллекторного узла тягового электродвигателя при эксплуатации, Осадченко А.А., Цукублин А.Б., Рапопорт О.Л., Известия ТПУ №7,2005.

..............................................................................................................................