Моделирование надежности и эффективности систем управления в интегрированных средах

1. Постановка задачи

Проблема надежности является ключевой в развитии техники. Особенно велика ее роль в связи с широким использованием разнообразных систем управления (СУ), которые требуют тщательной проработки вопросов надежности, начиная от проектирования и производства и кончая их испытаниями и эксплуатацией.

Показатели надежности СУ, можно количественно оценивать, используя информацию о надежности отдельных элементов. Для этого необходимо знать надежность элементов и их структурные взаимосвязи между собой. Одним из эффективных методов анализа надежности является логико-вероятностный, основанный на математических аппаратах теории вероятности и алгебры логики и предполагает определенные вероятностные связи между отказами системы и случайными событиями, от которых они зависят - отказами элементов. Цель проведения анализа и моделирования надежности СУ заключается в существенном повышении эффективности функционирования автоматизированного производства. Для достижения цели решены следующие основные задачи:

1 Проведена структуризация моделей надежности СУ, предусматривающая три класса структур: параллельно-последовательные, мостиковые, и типовые;

2 Разработано алгоритмическое и математическое обеспечение для каждого класса структур с возможностью получения количественных параметров безотказности;

3 Составлено методическое обеспечение, разработаны модели и проведено моделирование надежности СУ в каждом из 3-х классов структур в интегрированной среде визуального моделирования VisSim;

4 Разработано методическое обеспечение и построены виртуальные приборы для моделирования надежности систем управления каждого из 3-х классов структур в среде графического программирования LabVIEW. Проведена сравнительная оценка результатов моделирования надежности СУ в современных интегрированных средах.

5 Использование разработанного обеспечения для автоматизированной идентификации технического состояния промышленных объектов и оценки эффективности функционирования.

2. Описание решения

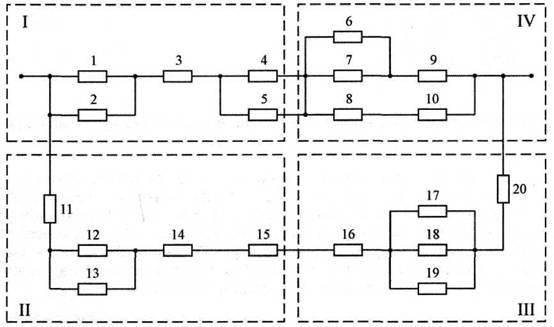

Рассмотрим логико - вероятностный анализ и моделирование надежности СУ с параллельно- последовательными структурами. Работа выполняется поэтапно. На подготовительном этапе разрабатывается структурная схема надежности СУ (рисунок 1), производится разбивка на элементарные (содержащие не более пяти элементов расчета надежности) параллельно-последовательные структуры (ППС), которые выделяются контурной линией и нумеруются. Из предложенных таблиц выбираются интенсивности отказов для каждого элемента СУ, через которые находятся соответствующие вероятности безотказной работы (ВБР), нормированные к одной наработке.

На основном этапе составляются для каждой элементарной ППС в соответствии с алгоритмом логико-вероятностного метода расчетные соотношения и находятся эквивалентные ВБР. После чего составляется укрупненная структурная схема надежности СУ, для которой также составляются расчетные выражения и для сложных систем процесс продолжается до тех пор, пока не останется один элемент, надежность которого эквивалентна надежности исходной СУ.

На заключительном этапе анализа надежности СУ проводятся численные расчеты, определяются остальные количественные показатели надежности и выясняется её допустимый уровень.

Рис. 1 - Структурная схема анализа надежности системы управления и её разбиение на элементарные ППС

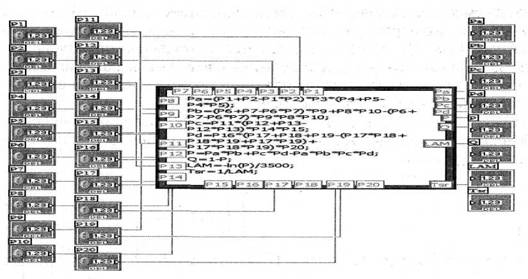

Для моделирования надежности структурно сложной СУ, содержащей большое количество элементов, целесообразно использовать среду графического программирования LabVIEW компьютерной технологии National Instruments. Модель всей системы составляется по полученным в процессе анализа расчетным выражениям с помощью формульного узла Formula Node [1], который относится к элементам «Структуры» и вызывается правой клавишей мыши на панели блок-диаграмм по пути: АН Functions - Structures - Formula Node. Появившаяся рамка формульного узла растягивается до нужного размера и в неё вписываются расчетные формулы (рисунок 2).

Неизвестные записываются в левой части формул, причем каждая формула пишется на отдельной строке и заканчивается точкой с запятой. Затем в формулы вносятся исходные данные и выводятся результаты анализа. Для этого курсор каждый раз устанавливается на рамке формульного узла и нажатием правой клавиши мыши вызывается всплывающее меню, а нажатием левой клавиши мыши выбирается Add Input (добавить вход) для входных величин и Add Output (добавить выход) для выходных величин. В появившиеся рамки вписываются наименование этих величин.

Рис. 2 - Блок-диаграмма виртуального прибора для моделирования надежности СУ с параллельно-последовательными структурами

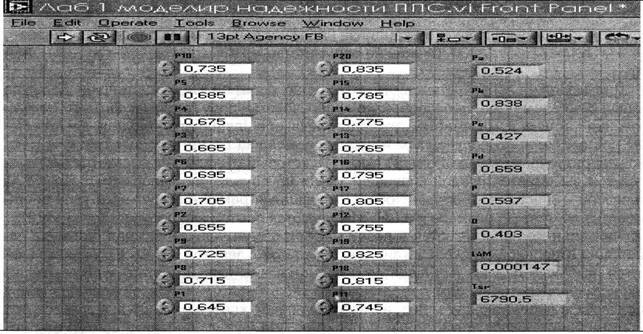

К входным рамкам подключаются цифровые управляющие элементы, к выходным - индикаторы (рисунок 3). Входы и выходы устанавливаются в любом месте рамки. Наименования в рамках должны быть точно такими же, как в формульном узле. При помощи управляющих элементов задаются исходные данные, после чего схема запускается на решение [2,3]. Варьируя структурной схемой СУ, а также значениями надежности отдельных элементов можно добиться рациональной надежности, в соответствии с которой предлагаются комплексные технические решения.

Рис. 3 - Лицевая панель виртуального прибора для моделирования надежности СУ с параллельно-последовательными структурами

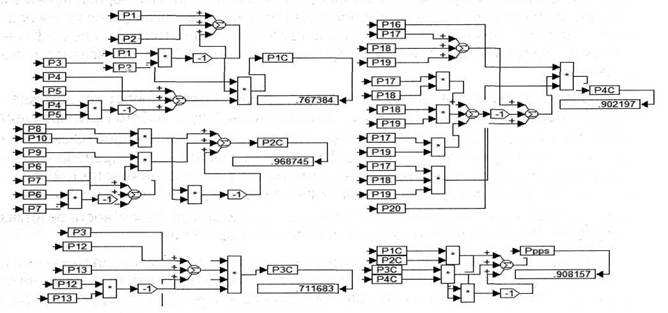

Моделирование надежности структурно сложной СУ целесообразно также прово дить в интегрированной среде визуального моделирования VisSim. В этой интегри рованной среде имеется очень эффективное средство присвоения имени перемен ной variable, значение которой сохраняется в любом месте наборного поля. На ри сунке 4 приведена разработанная модель рассматриваемой СУ с использованием этого средства.

Рис. 4 - Основной фрагмент модели надежности СУ с параллельно - последовательными структурами в интегрированной среде VisSim

Рассмотрим проблему оперативной оценки эффективности функционирования промышленных объектов с аналитической идентификацией технического состояния, в которой широко используется моделирование надежности и эффективности [4,5]. Промышленные объекты (ПрО) в течение всего срока службы испытывают значительные внутренние напряжения, близкие к нормативным характеристикам прочности металла. Поэтому даже небольшие отклонения действительных условий от принятых в расчетах приводят объект в предельное состояние. Следовательно, использование моделей, учитывающих реальное техническое состояние (ТС) на протяжении всего периода эксплуатации ПрО, повышает их устойчивость и безотказность.

Наиболее информативным комплексным показателем работоспособности Проявляется эффективность функционирования, позволяющая оценить степень достижения поставленной цели. Расчет эффективности функционирования ПрО затруднен в связи с их сложностью и отсутствием методик учета идентификации ТС на основе агрегированных параметров и моделей. В общем случае эффективность W(t) ПрО находится в виде аддитивной модели, представляющей сумму произведений коэффициентов весомости а-, и соответствующих безразмерных частных характеристик.

Учитывая стационарность ПрО, разделим наиболее важные характеристики эффективности на три группы: надежность функционирования, стоимость эксплуатации и производительность. Для каждой из этих составляющих рассмотрены две модели: обычное функционирование и функционирование при периодической аналитической идентификации ТС ПрО. Определяющим фактором эффективности любого ПрО является надежность функционирования - объективное свойство сохранять потенциальную способность выполнения предусмотренных функций в заданных условиях в течение требуемого промежутка времени, которое определяется системой объективных критериев, обуславливающих нормативную работоспособность в режиме активного воздействия эксплуатационных факторов и окружающей среды. Для обеспечения надежности функционирования ПрО в эксплуатационный период нужны мероприятия, обеспечивающие предупреждение отказов, а не ликвидацию их последствий. Одно из основных направлений исследований - аналитическая идентификация с комплексной оценкой текущих и прогнозных значений ТС и интенсивности его изменения.

Вероятность безотказной работы P(t) ПрО определяется посредством нахожде-. ния суммарной интенсивности отказов λ(t). Жизненный путь любого ПрО, проходит через три участка. Рассмотрим второй участок, так как идентификация ТС связана с системой техобслуживания и ремонта ПрО. На этом участке можно пренебречь незначительным возрастанием интенсивности отказов и считать ее константой λ(t) = λ. Тогда используя исходные значения λi элементов ПрО, находим сначала суммарную интенсивность отказов объекта, а затем итоговую вероятность безотказной работы P(t) по известному экспоненциальному выражению.

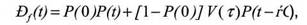

Перейдем к более полной характеристике надежности объекта длительного использования, учитывающей его начальное состояние, безотказность и восстанавливаемость - вероятности нормального функционирования Pf(t), которую найдем по формуле полной вероятности сложного события. Предполагая потоки отказов и восстановлений простейшими и пренебрегая членами высших порядков малости, получим:

где Р(0) - вероятность исправного состояния объекта в начальный момент времени, характеризуемая коэффициентами готовности или использования;

1-Р(0) - вероятность неисправного состояния объекта к начальному моменту времени его применения;

P(t) - вероятность безотказной работы;

\/(τ)-вероятность восстановления объекта за время τ= Тв;

P(t - τ) - вероятность безотказной работы объекта за оставшееся время (t - τ), безусловно, достаточное для его восстановления.

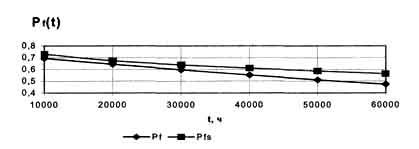

Выявлена закономерность: на этапе длительной эксплуатации с ухудшением ТС надежность функционирования снижается, но с использованием результатов аналитической идентификации ТС она снижается существенно меньше за счет своевременного и оперативного воздействия на агрегаты с пониженным состоянием. Поэтому, вторая модель надежности функционирования Pfs(t) ПpO получается путем умножения первой на выявленную функцию f1(U) с агрегированной моделью, учитывающей влияние своевременного, оперативного и более объективного воздействия, поскольку анализ ведется по всем диагностическим данным объекта. Здесь нужно пояснить, что шкала измерения агрегированных моделей U от 0 до 1, причем, чем больше величина U, тем хуже ТС и при предельном ТС U → 1 [4].

Используем приведенные модели при оценке эффективности функционирования трубопроводов. Анализ опыта эксплуатации этих объектов с учетом статистики отказов показал, что частные характеристики эффективности после более чем 20-летней эксплуатации целесообразно рассматривать в интервале 10000...60000 ч. с шагом, кратным 10000 ч. Верхняя граница диапазона выбрана исходя из периодичности проведения внутритрубной дефектоскопии. В соответствии с проведенными расчетами, результирующий коэффициент коррозионной опасности в зависимости от концентрации агрессивных примесей, содержащихся в транспортируемом газе, скоропотока газа, типа применяемого ингибитора и покрытия, а также климатических условий находится как произведение соответствующих коэффициентов и равен 0,752 [4].

Рис. 5 - Зависимости надежности функционирования по двум моделям типового участка трубопроводов

Трубопровод представляет собой совокупность соединенных элементов: труб, трубных деталей, арматуры. Для определения надежности трубопровод декомпозируется на отдельные элементы, в отношении которых определяются количественные характеристики надежности. Декомпозиция проводится так, чтобы отдельные элементы представляли собой конструктивно самостоятельные устройства, независимые в отношении отказов от других частей. Поскольку трубопроводы состоят из идентичных участков с крановыми узлами, а внутритрубная дефектоскопия не контролирует состояние кранового оборудования, оценим надежность функционирования только линейного участка.

Структурная модель типового участка соединительного трубопровода после его декомпозиции представляет собой совокупность следующих элементов: 300 ед. стенок, 300 ед. продольных швов, через каждые 10 м 200 ед. кольцевых швов и через каждые 30 м 100 ед. монтажных швов, соединенных последовательно. С учетом принятых по данным зарубежных фирм удельных интенсивностей отказа стенки, продольного, кольцевого и монтажного швов найдена суммарная интенсивность отказа. По результатам расчета надежности функционирования Pf(t) и Pfs(t) построены соответствующие графики (рис. 5). Графики стоимости эксплуатации CЭ(t) и CЭS(t), a также поставки газа R(t) и Rs(t) здесь не приводятся [5].

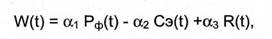

С учетом найденных значений частных характеристик: надежности функционирования, стоимости эксплуатации и поставки газа оценим эффективность функционирования W(t) типового участка трубопровода:

где α1 =0,47, α2 = 0,35, α3 = 0,18 - коэффициенты влияния частных характеристик на эффективность функционирования участка трубопровода, значения которых определены экспертной оценкой, проведенной среди специалистов газовой промыш ленности.

Результаты расчета эффективности функционирования трубопровода для двух вариантов моделей позволяют заключить, что для обеих моделей вероятность нормального функционирования Pf(t) участка трубопровода в исследуемом интервале времени монотонно убывает, поставка газа растет, а относительная стоимость эксплуатации участка трубопровода увеличивается.

Разработанная методология аналитической идентификации ТС ПрО позволяет решить проблему выбора периодичности и метода диагностики трубопроводов при дальнейшей эксплуатации. Согласно нормативно-технической документации (НТД) периодичность внутритрубных обследований для трубопроводов неочищенного газа определена в 5 лет, а для магистральных трубопроводов в 8 лет. Существует, исходя из ограниченных ресурсов предприятия, оптимальная протяженность трубопроводов для проведения внутритрубной дефектоскопии (ВТД). Графику, построенному при назначении трубопроводам проведение ВТД по календарному (согласно НТД) принципу, характерна большая неравномерность объемов работ и финансовых средств, что приводит к негативным последствиям.

Создан программный комплекс, позволяющий находить аналитические модели изменения ТС трубопровода как с учетом выявленных дефектов, так и после вырезки потенциально опасных при определенном уровне эффективности функционирования. Появляется возможность разработки более равномерного графика проведения ВТД, адаптированного к возможностям предприятия.

Таким образом, предложенные модели существенных характеристик: надежности функционирования, стоимости эксплуатации и величины поставки газа с учетом проведения аналитической идентификации ТС, позволяют определять эффективность функционирования трубопроводов. Результаты исследований показывают, что идентификация ТС повышает надежность функционирования трубопровода в среднем на 5,7%, стоимость эксплуатации уменьшается на 4,3%, поставка газа возрастает на 7,3%, а эффективность функционирования повышается на 7,8... 10,2%. При этом, можно строить перспективные графики проведения ВТД с практически равномерной величиной ежегодно обследуемых длин трубопроводов, а также за счет возможности осуществления мониторинга за изменением ТС трубопроводов до и после ремонта сократить объемы внутритрубной дефектоскопии и ремонтных работ. Разработанная методология аналитической идентификации ТС с предложенными агрегированными моделями успешно апробирована на энергетических котлах и паропроводах тепловой электростанции, а также ряде соединительных газоконденсатопро-водов.

3. Используемое ПО

Лицензионная среда разработки лабораторных виртуальных приборов Laboratory Virtual Instrument Engineering Workbench, версии 7.1 и 8.20.

4. Внедрение и развитие решения

Результаты работы внедрены на предприятиях:

- ОАО «Оренбургэнерго» и Сакмарской ТЭЦ при проведении аналитической идентификации технического состояния (ТС) теплоэнергетического оборудования (ТЭО) с автоматизированной оценкой эффективности функционирования, разработке комплексных баз данных контроля элементов основного ТЭО при планируемом переходе с ремонтов по календарным графикам на ремонты по техническому состоянию с использованием многофункционального программного комплекса для автоматизированного покомпонентного, агрегированного и группового расчета степени повреждения металла с предоставлением полнофункциональной гипертекстовой справки и документации по использованию, а также при разработке метода и создании программы автоматизированного расчета остаточного ресурса пароперегревателей котлов электростанций;

- Управление по эксплуатации соединительных продуктопроводов ООО «Орен-бурггазпром» при проведении компьютерного анализа данных, полученных внутри-трубной дефектоскопией и аналитической идентификации ТС трубопроводов с автоматизированной оценкой эффективности функционирования, а также при составлении перспективных графиков проведения внутритрубной дефектоскопии и др.

Развитие решения - аналитическая идентификация технического состояния в режиме реального времени некоторых типов газоперекачивающих агрегатов.

Достоинства технологии National Instruments - среду графического программирования LabVIEW можно использовать в качестве универсального инструмента для моделирования надежности структурно сложных систем управления [3], содержащих значительное количество элементов, а также анализа получаемых данных и последующего управления виртуальными приборами и исследуемыми объектами. Компьютер, оснащенный аппаратной частью и LabVIEW, позволяет полностью автоматизировать процессы моделирования надежности и оценки эффективности функционирования структурно сложных СУ. Создание программ для моделирования надежности СУ с различными классами структурных схем отличается большой эффективностью, поскольку исключается множество синтаксических деталей и возможных ошибок.

Список литературы

1. А.Я. Суранов LabVIEW 7: справочник по функциям Москва: ДМК Пресс, 2005.512 с.

2. Логико-вероятностный анализ и моделирование надежности систем управления в среде графического программирования LabVIEW: Лаборат. практикум / Ю.Р. Владов, А.Ю. Владова и др. Оренбург: ИПК ГОУ ОГУ, 2007. 34 с.

3. Ю.Р. Владов, А.Ю. Владова, В.М. Кушнаренко Моделирование надежности энергонапряженных технических систем в интегрированных средах // Образовательные, научные и инженерные приложения в среде LabVIEW и технологии National Instruments: Сборник трудов междунар. науч.-практ. конф. / Москва: Издательство Российского университета дружбы народов, 2006. С. 433-436.

4. Идентификация технического состояния теплоэнергетического оборудования: Монография / Ю.Р. Владов, В.М. Кушнаренко, А.Ю. Владова и др. Оренбург: ГОУ ОГУ, 2004. 200 с.

5. Ю.Р. Владов Аналитическая идентификация технического состояния и эффективность функционирования промышленных объектов // Автоматизация в промышленности. 2005. № 4. С. 9-12.