Лазерный профилометр

1. Постановка задачи

Задача измерения геометрических параметров, в частности, профиля изделий достаточно часто встречается в приборостроительной промышленности. Однако стандартное оборудование, которое можно использовать для решения данной задачи, является в большинстве случаев контактно-механическим и при контроле деталей малой толщины может приводить к их повреждению. В связи с этим значительный интерес вызывают методы бесконтактного измерения сложных профилей, не повреждающего поверхность.

Необходимость в использовании таких методов возникает, например, при контроле тонкостенных мембран (0,1 - 0,3 мм), являющихся чувствительным элементом некоторых типов датчиков давления жидкости и газа. Эксплуатационные характеристики датчиков в значительной степени зависят от точности изготовления мембран и технологии их сварки с корпусом датчика во время сборки. Вместе с тем, проконтролировать после сборки возможную деформацию профиля мембран, обусловленную локальными сварочными нагревами, контактно-механическими методами не удается в силу указанных выше причин.

Одним из путей решений данной проблемы является применение лазерных датчиков расстояний. В настоящее время рядом Российских и зарубежных фирм такие датчики производятся в достаточном ассортименте. В то же время профилометры для контроля профиля, основанные на этом принципе, разрабатываются в единичных экземплярах и применительно к решению узкоспециализированных задач, стоящих перед каждыми отдельными группами разработчиков. Универсальные приборы подобного типа нашей промышленностью не выпускаются. Авторам неизвестны и промышленные серийные образцы таких приборов зарубежных фирм.

Представлены параметры лазерного профилометра и характеристики программного обеспечения (ПО) для управления профилометром, разработанным для измерения профиля мембран и корпусов датчиков давления, выпускаемых ОАО «Теплоконтроль» г. Казань.

2. Описание профилометра

В разработанном приборе контроль профиля осуществляется с помощью триангуляционного лазерного датчика расстояний, измеряющего в процессе сканирования детали (например, мембраны) высоту точек контролируемого профиля относительно базовой поверхности датчика.

Датчик включает полупроводниковый лазер, генерирующий излучение видимого диапазона, которое фокусируется линзой на контролируемую деталь. В состав датчика также входит приемная оптика, формирующая на LCD-линейке изображение пятна излучения, рассеянного деталью и микроконтроллер, обрабатывающий данные с LCD-линейки и направляющий их на выходной разъем.

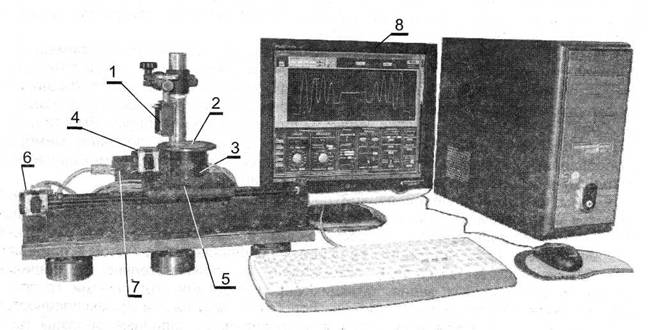

Контролируемая деталь закрепляется на оптическом столике - ротаторе, обеспечивающем, если это необходимо, с помощью шагового двигателя поворот детали на требуемый угол. Ротатор жестко закреплен на другом оптическом столике - трансляторе, шаговый двигатель которого обеспечивает линейное перемещение транслятора, и, соответственно, ротатора с закрепленной на нем деталью относительно датчика. Тем самым обеспечивается пошаговое сканирование профиля детали относительно лазерного луча. На каждом шаге транслятора датчик измеряет расстояние до контролируемого профиля и передает его на компьютер для последующей обработки. Управление шаговыми двигателями транслятора и ротатора осуществляется с компьютера через блок электроники - электронную ключевую схему, усиливающую сигналы управления. Фотография профилометра в комплекте с компьютером представлена на рис. 1.

Рис. 1. Внешний вид профилометра

На представленном рисунке: 1 - лазерный триангуляционный датчик расстояний, 2 - контролируемая деталь (мембрана), 3 - ротатор, 4 - шаговый двигатель ротатора, 5 - транслятор, 6 - шаговый двигатель транслятора, 7 - блок электроники шаговых двигателей, 8 - на мониторе компьютера изображена лицевая панель разработанного программного обеспечения.

Профилометр имеет следующие характеристики:

- погрешность измерения высот профиля - не более 10 мкм;

- диапазон высот профиля, в пределах которого возможны измерения с указанной погрешностью, определяется установленным лазерным датчиком и имеет (для изображенного на рис. 1 профилометра) значение, равное 10 мм;

- расстояние между измеряемыми соседними точками профиля вдоль оси сканирования (шаг сканирования по оси X) - 25 мкм;

- протяженность трассы сканирования равна 250 мм.

Профилометр допускает использование различных лазерных датчиков расстояний, отличающихся диапазоном измерения высот профиля. Для защиты от вибраций профилометр крепится на массивной металлической плите, установленной на амортизаторы.

3. Программное обеспечение профилометра

Очевидно, что при разработке и создании приборов подобного типа без компьютерного управления их работой и компьютерной обработки результатов измерений обойтись невозможно. Хотя данная задача может быть решена различными путями, в наилучшей степени указанным требованиям удовлетворяет программная среда LabVIEW и технологии корпорации National Instruments. В связи с этим основой для создания программного обеспечения (ПО) управления шаговыми двигателями профилометра, а также обработки данных с датчика был выбран программный комплекс LabVIEW 7.

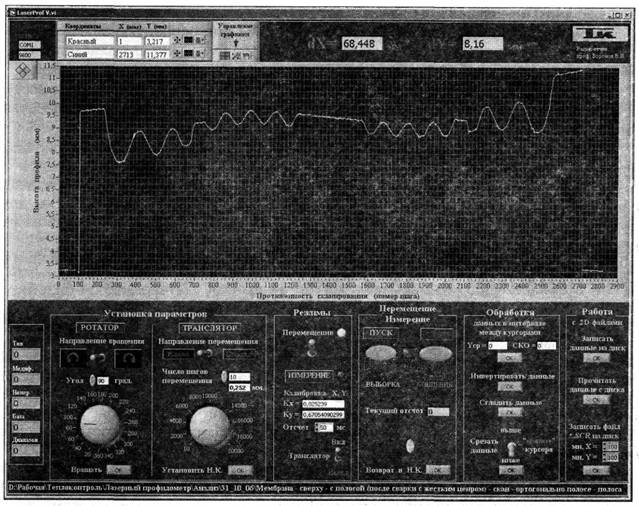

Лицевая панель ПО для управления профилометром показана на рис. 2.

Рис.2. Лицевая панель программного обеспечения профилометра.

На панели расположены органы управления ротатором и транслятором, в частности, тумблеры направления вращения ротатора и направления перемещения транслятора, кнопки запуска и останова процесса измерения профиля, кнопки и тумблеры обработки графических данных, а также кнопки чтения и записи файлов.

Разработанное программное обеспечение позволяет:

формировать команды по указанию оператора на начало и окончание измерений;

автоматически выдавать команды для мотопривода транслятора и ротатора и запросы лазерному датчику на измерение профиля и прием ответов от него;

устанавливать по указанию оператора Х-координату «нулевой» точки, с которой требуется начинать измерение профиля и сохранять ее значение в памяти для возврата в эту точку при контроле профиля серии однотипных деталей;

представлять в графическом виде на мониторе компьютера полученные от лазерного датчика данные и проводить их обработку в интерактивном режиме, в частности, выполнять измерение высоты и протяженности локальных участков профиля, вычисление среднего значения линейных участков и среднеквадратического отклонения, сглаживание профиля, его инвертирование и ряд других видов обработки;

сохранять измеренные данные на жестком диске компьютера в текстовом формате и формате файлов системы AutoCAD для последующего сравнения измеренного профиля с эталонным чертежом;

проводить мониторинг лазерного датчика и мотопривода в процессе работы.

С помощью двух курсоров оператор имеет возможность измерить как высоту, так и протяженность любых участков полученного профиля, численные значения которых высвечиваются (в миллиметрах) в окнах "dX=" и "dY=".

Измеряемые лазерным датчиком расстояния до точек профиля и сигналы управления на считывание данных, а также сигналы мониторинга выдаются и принимаются датчиком в формате интерфейса RS232C, а команды на мотопривод транслятора и ротатора - в формате интерфейса Centronics. В связи с этим для считывания данных и управления лазерным датчиком, а также мотоприводами транслятора и ротатора используются стандартные порты компьютера СОМ и LPT, работа с которыми поддерживается Measurement & Automation Explorer, входящим в комплект ПО LabVIEW 7.

Заключение

Программное обеспечение для управления лазерным профилометром, разработанное с использованием комплекса LabVIEW 7 корпорации National Instruments, позволило существенно ускорить процесс неразрушающего контроля деталей, имеющих сложный профиль и повысить точность такого контроля. Возможности программного обеспечения, созданного на основе LabVIEW, обеспечивают достаточно высокий комфорт в работе оператора и простой доступ к различным опциям используемого оборудования.

Испытания профилометра на ОАО «Теплоконтроль» г. Казань подтвердили хорошие эксплуатационные качества разработанного ПО, надежность в работе и достаточно высокую функциональность прибора.