Система сбора данных и управления процессом цементирования нефтегазовых скважин

1.Постановка задачи

В нефтегазодобывающей промышленности цементирование решает следующие задачи:

а) изоляция проницаемых горизонтов друг от друга после того, как они вскрыты скважиной, и предотвращение перетоков пластовых жидкостей по заколонному пространству;

б) удержание в подвешенном состоянии обсадной колонны;

в) защита обсадной колонны от воздействия агрессивных пластовых жидкостей, способных корродировать ее наружную поверхность;

г) устранение дефектов в крепи скважины;

д) создание разобщающих экранов, препятствующих обводнению продуктивных горизонтов;

е) создание высокопрочных мостов в скважине, способных воспринимать достаточно большие осевые нагрузки;

ж) изоляция поглощающих горизонтов;

з) упрочнение стенок скважины в осыпающихся породах;

и) уменьшение передачи тепла от потока, движущегося по колонне труб в скважине, к окружающим породам;

к) герметизация устья в случае ликвидации скважины.

2.Описание решения.

Для цементирования скважины используют специальную технику: смесительные машины, насосные цементировочные агрегаты, осреднительную емкость для перемешивания разных порций тампонажного раствора перед закачкой в скважину, систему трубопроводов с быстросъемными соединениями, металлические рукава с гибкими шарнирными соединениями, цементировочную головку и др. Эту технику заблаговременно доставляют на буровую и размещают возможно ближе к устью скважины. До начала цементирования те цементировочные насосы, которые будут закачивать жидкости в скважину, соединяют трубопроводами с устьем. Цементировочную головку навинчивают на верхний конец обсадной колонны, спущенной в скважину.

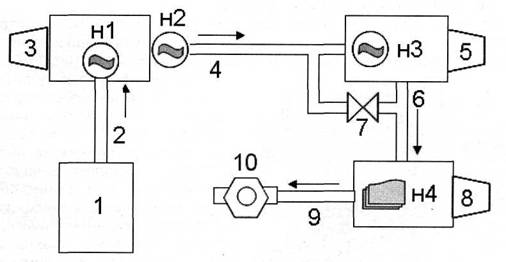

Схема типового комплекса технических средств для цементирования нефтегазовых скважин показана на рисунке 1.

Приготовление тампонажной (цементной) смеси осуществляется в агрегате 3 (рис.1.). Агрегат представляет собой емкость с гидровакуумным смесителем, смонтированным на шасси мощного грузового автомобиля. Агрегат состоит из бункера, загружаемого цементом с помощью шнека, и гидровакуумного смесительного устройства.

Гидровакуумный смеситель представляет собой камеру с диффузором, переходящим в выкидную трубу 4. Воду подают в камеру под давлением до 1,5 МПа насосом Н1 цементировочного агрегата. Цемент в камеру смесителя поступает благодаря разрежению, которое возникает в камере под влиянием высокой скорости истечения воды из сопла. При смешении цемента с водой образуется раствор, который поступает в насосные агрегаты Н2 и затем перекачивается в осреднительную установку 5 для тщательного перемешивания.

Рис.1. Схема установки для цементирования скважин.

Осреднительная установка предназначена для гомогенизации тампонажных растворов. Однородность раствора по всему объему емкости поддерживается за счет непрерывного вращения мешалок, смонтированных внутри емкости, и рециркуляции раствора насосом.

На следующем этапе тампонажный раствор из осреднительной установки с помощью поршневых насосов Н4, установленных на шасси (8) мощного грузового автомобиля Урал, закачивают через напорный коллектор блока манифольда 9 и средние боковые отводы цементировочной головки 10 в обсадную колонну скважины.

Согласно технологическому заданию, где задается набор параметров на планируемый цементаж, на базе в автомобиль-бункер загружается необходимое количество цемента, которое определяется с помощью автомобильных весов. Процесс взвешивания машины происходит в два этапа: сначала взвешивается незагруженный автомобиль, затем в бункер засыпается цемент до установления показаний весов на определенном уровне. Затем наполняются водой автомобили-цистерны с добавлением необходимых химических реагентов.

Цементажная бригада выдвигается на буровую, где производится позиционирование и обвязка цементажного оборудования. Далее начинается подача цемента и воды в смесительное устройство. Регулирование скорости вращения подающего шнека и давления насоса происходит с помощью изменения оборотов двигателя автомобиля. После того, как первые образцы тампонажного раствора начинают поступать в выкидную трубу смесительного устройства, из пробоотборника, смонтированного в выкидной трубе, лаборант начинает отбирать пробы с периодичностью 0,5-1 мин. Плотность пробы определяется с помощью ареометра, и, если плотность не соответствует техническому заданию, ответственный за приготовление раствора подает мануальные команды водителям: увеличить или уменьшить обороты двигателя.

Такая система контроля цементирования скважин не позволяет достаточно точно контролировать процесс цементирования.

В последнее время появились компьютеризованные станции контроля. Эти станции предназначены для непрерывного мониторинга важнейших технологических параметров процесса цементирования скважин в реальном масштабе времени.

Рис.2 Общий вид автоматизированного места оператора

Среди них можно выделить станцию контроля цементирования СКЦ - разработку Московского специального конструкторского бюро геофизического приборостроения и информатики "Ореол". Комплект аппаратуры СКЦ включает в себя датчик плотности и уровня, датчики измерения расхода раствора, давления, температуры на входе в скважину. Электронные средства, персональный компьютер типа Notebook, коммуникационные и программные средства функционально обеспечивают автоматический сбор, обработку, архивацию и отображение измерительной информации. Общий вид аппаратуры, размещаемой в операторском автомобиле, приведен на рис.2. Помимо этого, в каждом подвижном цементировочном агрегате у водителя имеется пульт отображения измеряемых на данном агрегате технологических параметров. Связь оператора СКЦ с водителями силовых агрегатов и передача измерительных данных может осуществляться либо по проводам, либо по радиоканалу.

Характерным для станции этого типа и аналогичных станций других производителей является то, что их назначение ограничивается лишь функциями регистрации технологических параметров. Управление же остается, как и прежде, ручным на основании показаний приборов.

В настоящее время в лаборатории «Компьютерных технологий в приборостроении» кафедры Информационно-измерительных систем РГУ нефти и газа им. И.М.Губкина проводится разработка на основе системы сбора данных и управления применительно к задачам контроля процесса цементирования нефтегазовых скважин. Данная работа осуществляется на основе технологий National Instruments.

Разрабатываемая система является дополнением к СКЦ, представляет собой отдельный модуль и работает по принципу SCADA систем. Связь с СКЦ осуществляется по радиоканалу с использованием действующего протокола передачи данных на основе интерфейса RS-485.

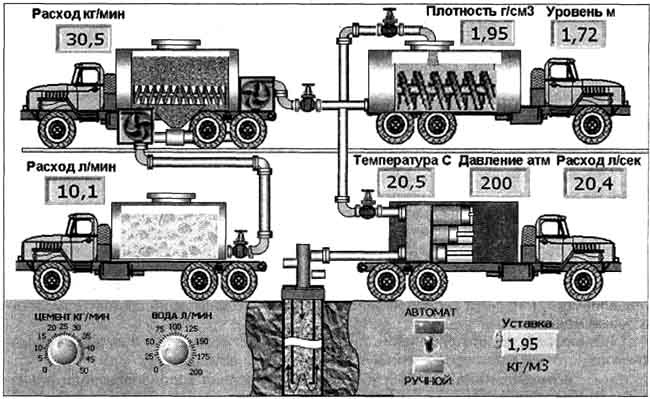

Общий вид экранного операторского интерфейса показан на рис.3. Состояние вентилей-задвижек отображается на основе логической обработки измеряемых значений давлений в линиях. Операторский интерфейс позволяет поддерживать плотность тампонажного раствора автоматически по уставке или регулировать вручную.

Производительность смесительной машины регулируется изменением подачи воды или изменением частоты вращения горизонтальных шнеков, подающих цемент.

Рис.3. Общий вид экранного операторского интерфейса.

3. Используемое оборудование и ПО.

В состав оборудования системы контроля и управления входит станция контроля цементирования СКЦ., радиомодем с интерфейсом RS-485, компьютерный комплекс на основе Р4, TFT дисплея 15", клавиатуры и мыши PS/2, конвертора RS-485/USB.

В качестве программного обеспечения (ПО) используется пакет графического программирования LabVIEW 8.

4. Внедрение и развитие решения.

Разрабатываемую систему сбора данных и управления предполагается использовать совместно с комплексом СКЦ (разработчик СКВ «ОРЕОЛ») в составе нефтегазового оборудования, выпускаемого рядом промышленных предприятий страны.

На основе разрабатываемого комплекса предполагается создание учебного тренажера для студентов и отраслевых специалистов.

Список литературы

1. Джеффри Тревис, LabVIEW для всех, Под ред. В.В.Шаркова, изд. «ПриборКом- плект»,М, 2004,

2. Булатов А.И.. Демихов В.И.. Макаренко П.П. Контроль процессов бурения нефтяных и газовых скважин. - М. ОАО "Издательство "Недра", 1998.