Автоматизированная система измерения параметров дизельных двигателей типа В-46

1. Введение

В научно-исследовательском институте автоматизации экспериментальных исследований Национального технического университета Украины "Киевский политехнический институт" (НИИ АЭИ) разработана и сдана в эксплуатацию автоматизированная система измерения параметров дизельных двигателей типа В-46.

Для управления системой, сбора, обработки и сохранения информации используется персональный компьютер (ПК) с разработанным в НИИ АЭИ программным обеспечением (ПО). Для связи с ПК используется интерфейс RS-232, его данные с помощью разработанного в НИИ АЭИ интерфейсного блока преобразовываются в стандарт интерфейса RS-485, который используется для обмена сообщениями с остальными блоками автоматизированной системы.

2. Результаты работы

Автоматизированная система обеспечивает автоматическую регистрацию измерительной информации, автоматическую обработку ее по соответствующим программам (при необходимости), хранение накапливаемой измерительной информации и печать протокола испытаний дизеля согласно утвержденной заказчиком форме.

Параметры дизеля, измеряемые и контролируемые системой, диапазон измерений этих параметров и погрешности их измерений представлены в таблице 1.

Таблица 1 - Параметры, измеряемые и контролируемые автоматизированной системой.

| Наименование параметра | Диапазон измерения значения | Абсолютная погрешность измерений |

| 1 | 2 | 3 |

| Вращающий момент, кгс-м | 30...400 | ±1,5 |

| Максимальная мощность, л.с. | 50...900 | ±10 |

| Частота вращения коленного вала, об/мин | 400...2500 | ±10 |

| Неравномерность вращения коленвала, об/мин | ±15 | ±10 |

| Температура масла на входе дизеля, °С | 0...80 | ±1 |

| Температура масла на выходе дизеля, °С | 0...130 | ±1 |

| Температурный перепад масла между входом и выходом, °С | 0...50 | ±1 |

| Давление масла в главной магистрали, кгс/см2 | 0...16 | ±0,4 |

| Давление масла в распределительных валах обоих блоков, кгс/см2 | 0...6,0 | ±0,03 |

| Разность давления масла в левом и правом блоках, кгс/см2 | 0..Д5 | ±0,03 |

| Удельный расход масла, г/ л.с.ч | 1,0...15,0 | ±0,2 |

| Температура воды на входе, °С | 0...80 | ±1 |

| Температура воды на выходе правого блока, °С | 0...120 | ±1 |

| Температура воды на выходе левого блока, °С | 0...120 | ±1 |

| Температурный перепад между входом и выходом,°С | 0...15 | ±1 |

| Разница температур между правым и левым блоками, °С | 0...5 | ±1 |

| Удельная затрата горючего, г/ л.с.ч | 150...200 | ±1 |

| Температура топлива перед НТП, °С | 0...50 | ±1 |

| Давление топлива после НТП, кгс/см2 | 0...6 | ±0,14 |

| Давление избыточного наддува, кгс/см2 | 0...1 | ±0,015 |

| Температура выпускных газов в 12-ти цилиндрах, °С | 0...900 | ±5 |

| Температура окружающего воздуха, °С | 0...40 | ±1 |

| Атмосферное давление, мм рт. ст. | 630...800 | ±2 |

| Относительная влажность воздуха, % | 40...100 | ±5 |

| Давление газов в картере, мм вод. ст. | 10...100 | ±10 |

| Ток в цепи электрогенератора, А | 0...250 | ±2,5 |

| Напряжение в цепи электрогенератора, В | 0...29 | ±1 |

Система сохраняет работоспособность при условиях окружающего воздуха (атмосферное давление, температура, влажность, концентрация паров масла и топлива), которые не превышают значений, установленных санитарными нормами проектирования промышленных предприятий СН 245-71.

3. Оборудование

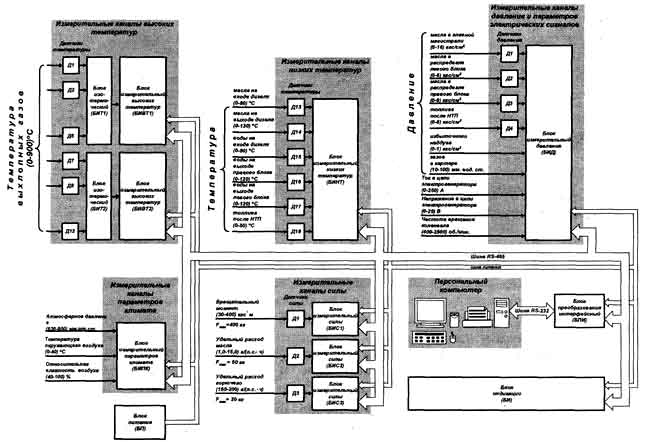

Система состоит из следующих блоков (см. рис. 1):

1) блок преобразования интерфейсный - предназначен для преобразования интерфейса RS-232 (использующегося ПК) в RS-485 (использующийся измерительными блоками системы);

2) блок индикации - предназначен для отображения измеряемых и расчетных параметров испытуемого двигателя. Информация на нем динамически обновляется и отражает результаты одного цикла измерения;

3) трех блоков измерительных силы - предназначены для измерения вращательного момента и позволяют получить исходные данные для расчета расходов масла и топлива;

4) блок измерительный давления и параметров электрических сигналов - используются для измерения параметров давления масла, топлива и газов в картере двигателя, а также позволяют контролировать частоту вращения коленвала и электрические параметры в цепи генератора (ток и напряжение);

5) блок измерительный низких температур - позволяет контролировать температуры масла, охлаждающей жидкости и топлива, не превышающие в 130°С;

6) два блока измерительных высоких температур - датчики (всего 12) каждого из них установлены в выхлопных коллекторах каждого из цилиндров двигателя и позволяют контролировать температуру выхлопных газов;

7) блок измерительный параметров климата - предназначен для контроля параметров в помещении испытательного отсека. Эти значения используются при расчетах и коррекции измеренных данных;

8) блок питания системы - обеспечивает стабилизацию и развязку питания системы от сети предприятия, что исключает ее влияние на процесс измерения и передачи данных, а также продлевает срок службы ПК и блоков системы.

Рисунок 1 - Структура автоматизированной системы

Все блоки системы выполнены в отдельных герметичных толстостенных алюминиевых корпусах, установлены на виброопоры и заземлены. Кабели, находящиеся на открытых участках, взяты в защитные экраны, ПК управления системой вынесен в служебное помещение, отделенное от испытательного отсека. Таким образом, обеспечено надежное функционирование блоков системы в условиях испытательного участка дизельных двигателей.

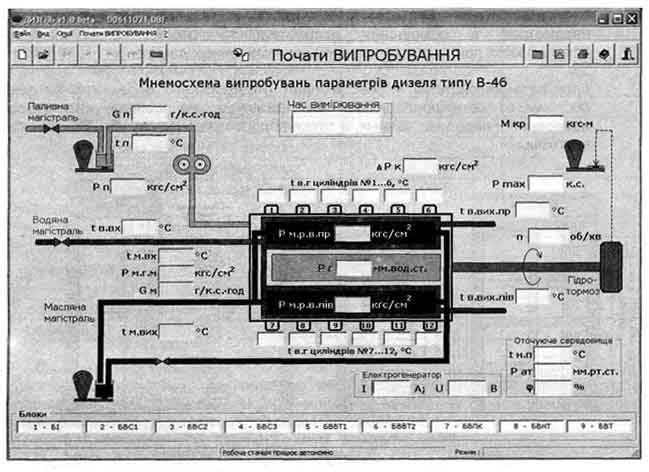

Для управления системой в НИИ АЭИ было разработано специализированное программное обеспечение. Главное окно программы (см. рис. 2) условно можно поделить на следующие части:

Рисунок 2 - Главное окно программы

1) панель управления программой - на ней расположены основные кнопки управления процессом регистрации и отображения данных измерений (создание нового файла таблицы базы данных, открытие существующей таблицы данных, кнопки ориентации по активной таблице базы данных, кнопка запуска/останова процесса регистрации, кнопки вызова справочной системы и т.д.);

2) мнемосхема испытания двигателя, предназначенная для отображения результата текущего измерения;

3) панель сигнализации состояния блоков;

4) панель статуса программы.

При разработке программного обеспечения принимались во внимание следующие соображения:

1) данная система должна эксплуатироваться персоналом испытательного участка. Ранее все измерения производились с помощью приборов со стрелочным отсчетом, при этом персоналом не использовались средства автоматизации измерений и вычислений. Поэтому было принято решение сделать управление программой максимально наглядным. В основу визуального интерфейса программы была положена мнемосхема испытания двигателя, предоставленная заказчиком и знакомая обслуживающему персоналу. Результаты измерений конкретных параметров выводятся в окна, расположенные непосредственно рядом с изображением соответствующих элементов мнемосхемы;

2) в то же время, программа должна обеспечивать удобство работы со всем массивом измеренных данных. Поэтому результаты измерений представляются еще и в табличной форме, причем переключение между режимами отображения в виде таблицы и мнемосхемы возможно и в процессе измерения;

3) система состоит из нескольких блоков, работающих по интерфейсу RS-485. В процессе одного цикла измерения происходит последовательный опрос блоков. В связи с этим необходимы средства контроля их состояния. Поэтому в нижней части главного окна программы размещены индикаторы работы блоков и строка статуса системы, отображающая конкретные операции, выполняемые нею.

4) само испытание состоит из ожидания выхода двигателя на режим и последующей регистрации данных измерений. Поэтому система может работать в режиме просто отображения информации и в режиме записи в базу данных. Кроме того, полученные данные можно просмотреть повторно в виде таблицы или графиков;

5) во время испытания оператор занят регулировкой режима работы двигателя, поэтому элементы интерфейса выполнены так, чтобы обеспечить максимальную наглядность и скорость работы с программой. Так, основные кнопки управления сделаны достаточно крупными, использовано цветовое выделение данных;

6) результаты испытаний двигателя должны быть оформлены в виде стандартного отчета, но время испытаний конкретного двигателя строго не регламентировано. Поэтому обеспечена возможность прореживания данных, выводящихся при печати отчета, кроме того, программа проводит итоговую обработку данных испытания. С целью же подробного исследования работы двигателя, возможна распечатка детального отчета;

7) в процессе работы программа выполняет достаточно сложную последовательность повторяющихся действий, что означает необходимость создания встроенных алгоритмов диагностики и отладки. В каждом сеансе работы программы на диске создается файл журнала, в который записывается служебная информация о процессах, выполняемых ПО. Для наблюдения за работой отдельных блоков системы разработана панель отладки, отображающая временные параметры взаимодействия блоков и предусматривающая отдельное управление ими. Кроме того, есть возможность просмотра потока символьной информации, передающейся по шине данных.

Работа с программой состоит в следующем. Вначале создается очередная таблица базы данных, затем система инициализируется и происходит циклический опрос блоков. Для удобства пользователя все эти действия выполняются при нажатии кнопки запуска испытания.

В процессе одного цикла измерения вначале на все блоки одновременно подается команда запуска измерения, а затем происходит последовательный опрос блоков. Результаты опроса регистрируются в базе данных, отображаются на мнемосхеме и высылаются на блок индикации, расположенный в поле зрения оператора испытательного участка и дублирующий информацию, имеющуюся на экране ПК.

В случае если какой-то из блоков системы ответил некорректно, запрос к нему повторяется. Блок, не ответивший на протяжении трех циклов измерения, считается неработающим, о чем сообщается пользователю. Пользователь сам принимает решение в этом случае. Он может продолжить работу дальше, либо переинициализировать систему.

В процессе испытания двигателя могут возникать аварийные ситуации - может снизиться давление в масляной магистрали и т.д. Поэтому, в системе предусмотрена также и аварийная сигнализация - в случае, если датчики регистрируют параметры, выходящие за пределы допустимых значений, то включается предупреждающая сирена.,

Для удобства работы оператора, в поле его зрения находится блок индикации, информация на котором обновляется синхронно с главным окном программы и дублирует результаты текущего измерения. Блок индикации оборудован также кнопочным пультом, позволяющим задействовать основные функции ПО.

Таким образом, оператор необязательно должен работать с ПО только пользуясь экраном и клавиатурой ПК. Это позволяет ему выполнять обычную для данной работы последовательность действий, не отвлекаясь от процесса испытания двигателя.

ПО выполнено в виде проекта, реализованного с помощью интегрированной среды разработки Borland C++ 5.0. Исходный код проекта написан на языке C++.

Данное ПО работает на компьютерах с операционной системой Windows версий 98, Me, 2000, или ХР. ПО для микроконтроллеров блоков системы написано в среде Keil uVision v 2.40.

4. Преимущества технологий National Instruments

Основным преимуществом технологий National Instruments, что и определило использование их в разрабатываемой системе, является то, что применение плат GPIB фирмы National Instruments позволяет создать на базе персонального компьютера полнофункциональный контроллер системы, обеспечивающий ввод, вывод и обработку измерительной информации, а также управление всеми приборами системы.

Очень удобным является то, что вместе с платой фирма предоставляет все необходимые драйвера для операционных систем, а также множество примеров создания программного обеспечения на языках C++, Паскаль и Бейсик. И хотя ПО системы написано на языке С#, не составило особого труда адаптировать эти примеры к данному языку.

Несомненно, полезным приложением является также инструментальная среда разработки LabVIEW, предлагающая обширные библиотеки для построения приложений, способных функционировать под управлением типовых операционных систем.

Следует также отметить удобный в пользовании и информационно-насыщенный сайт фирмы National Instruments, позволяющий не только ознакомиться со всем спектром ее продукции, а также и найти информацию по ее применению и загрузить необходимые драйверы.

Литература

1. John М. Pieper. Automatic Measurement Control. A tutorial on SCPI and IEEE-488.2. - Rohde & Schwarz Gmb & Co. KG. - Muenchen

2. Калибратор-вольтметр универсальный В1-28. Техническое описание и инструкция по эксплуатации. - Часть 1. - 308 с.

3. Калибратор переменного напряжения В1-29. Техническое описание и инструкция по эксплуатации. - Часть 1.-141 с.

4. Частотомер электронно-счётный вычислительный 43-64/1. Техническое описание и инструкция по эксплуатации. - Часть 1.- 140 с.

5. Millivoltmeter Rhode Schwarz URV 5. Manual and Documentation.

6. Nano Volt / Micro Ohm Meter HP34420A. User's Guide. - 296 p.

7. HP3458A Multimeter. Manual Set. - Hewlett Packard Company .

..............................................................................................................................