Магнитометрический метод в дефектоскопии сварных швов металлоконструкций

1. Постановка задачи

Основной задачей современных методов контроля качества сварных швов металлоконструкций является определение мест дефектов и поиск источников локальных структурно-механических неоднородностей. Одним из наиболее эффективных и достаточно простым в реализации является магнитометрический метод дефектоскопии металлоконструкций, известный как метод магнитной памяти металла (МПМ). Этот метод относится к методам неразрушающего контроля и основан на регистрации и анализе распределения собственных магнитных полей рассеяния на поверхности металлических изделий с целью определения зон концентрации напряжений, дефектов, неоднородности структуры металла и сварных соединений [1-3].

В настоящей работе ставилась задача на основе метода МПМ и технологических возможностей аппаратно-программного комплекса LabVIEW разработать и создать действующий макет магнитометрического дефектоскопа сварных швов.

2. Описание решения

При использовании метода МПМ для анализа качества сварных соединений необходимо провести исследование естественной намагниченности сварного шва. Формирование магнитной (доменной) структуры в сварных соединениях происходит при остывании металла в магнитном поле Земли при прохождении через точку Кюри. На возникающих дефектах сварки образуются узлы закрепления доменов с выходом на поверхность сварного шва в виде магнитных полей рассеяния, которые напрямую отображают все дефекты сварки и фактические остаточные напряжения.

Основным диагностическим параметром по методу МПМ является градиент магнитного поля рассеяния. Установлено [2], что именно этот параметр в силу магнитомеханического эффекта напрямую отображает энергетическое состояние поверхности и глубинных слоев металла.

Для измерения намагниченности использовался специальный щуп, внутри которого размещались два мостовых магниторезистивных датчика HMC1051Z. Один из датчиков был предназначен для измерения распределения поля остаточной намагниченности металла, а второй располагался на расстоянии 10 см от первого и был предназначен для измерения магнитного поля Земли. Магниточувствительная ось (ось предпочтительного намагничивания) у обоих датчиков направлялась по нормали к поверхности исследуемой металлоконструкции. Сигналы с датчиков усиливались инструментальными дифференциальными усилителями и подавались на аналоговые входы измерительной DAQ-карты Nl PCI-6036.

Сам щуп закреплялся на подвижной платформе, которая перемещалась вдоль исследуемого сварного шва с постоянной скоростью порядка 0,01 м/с.

Для повышения стабильности чувствительности магниторезистивных датчиков и уменьшения погрешности измерения непосредственно перед проведением каждого измерения на датчики подавались импульсы сброса и установки. Эти импульсы формировались на цифровых линиях DAQ-карты и электронной схеме сброса.

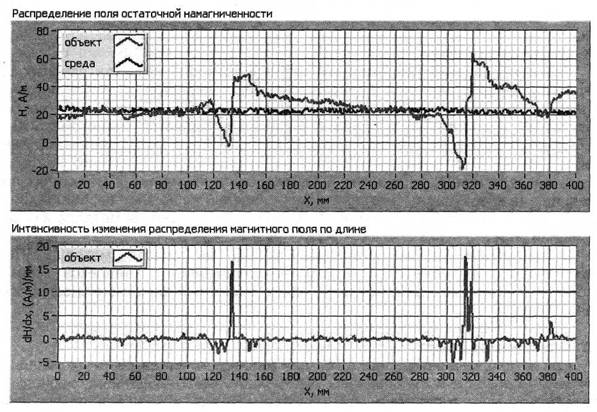

Вся обработка полученных с датчиков сигналов производилась программными средствами LabVIEW. Результаты магнитометрического контроля одного из участков сварной конструкции приведены на рисунке.

Наиболее подозрительные участки металлоконструкции с точки зрения наличия дефектов в сварном шве и концентрации напряжений отмечены всплесками интенсивности градиента магнитного поля, превышающие уровень 10 (А/м)/мм.

3. Используемое оборудование и ПО

При проведении исследований использовалась студенческая версия программы LabVIEW 8.2 и многофункциональная измерительная плата NI PCI-6036.

Список литературы

1. А.А. Дубов, Е.А. Демин. Использование магнитной памяти металла и компьютерных приборов для контроля качества сварных соединений // Прикладная физика, 2001, №2, с. 51-58.

2. ВТ. Власов, А.А. Дубов Физические основы метода магнитной памяти металла. М.: Изд-во ЗАО ТИССО", 2004, 424 с.

3. А.А. Дубов, А.А. Дубов, СМ. Колокольников. Метод магнитной памяти металла и приборы контроля. М.: Изд-во ЗАО «Тиссо», 2006. 332 с.

..............................................................................................................................